IC 愈做愈小的关键技术在于光刻技术(Optical Lithography)。光刻技术简单来说,就是制作元件时,将元件组成材料依所需位置「印」在半导体晶圆上的技术。能印出愈精细的图案,就能制作愈小的元件。

衡量元件尺寸的关键指标之一为「电晶体闸极长度」(Gate length),这数字与IC 速度直接相关。以场效电晶体来说,闸极长度愈小,电流就可花更少时间通过电晶体汲极和源极。

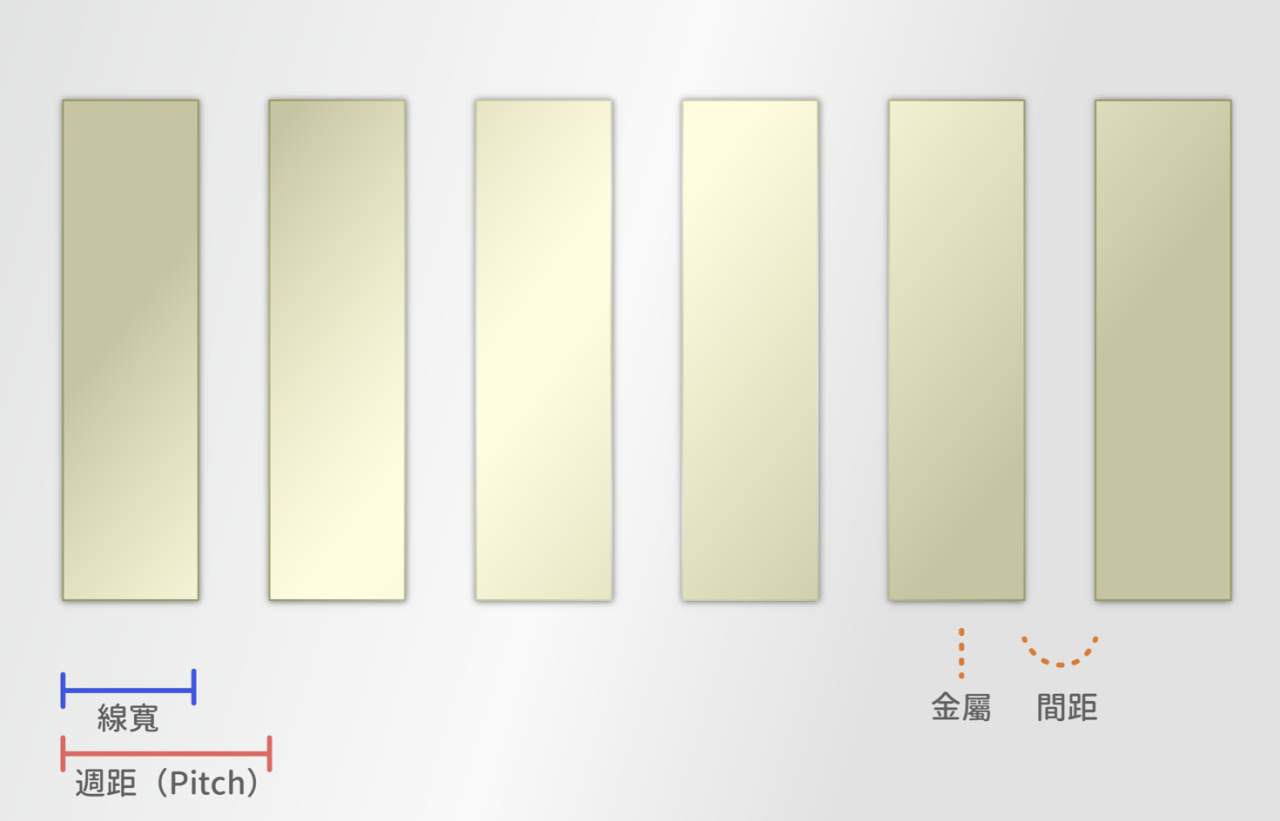

如果要表示元件微缩程度,另一个关键指标为线宽和周距(Pitch),通常以金属层线与线的周距为参考基准,周距愈小,线宽也愈小,元件微缩程度愈高。

那IC 目前到底缩小多少?先有个概念,如果把每个世代视为实际尺寸,自从1980 年代有光刻技术技术以来,线宽从一开始5,000 纳米降到现在5 纳米,甚至往3 纳米迈进。线宽不断缩小,每代约缩小上一代0.7 倍,到5 纳米是第21 代。经过「代代相传」,线宽缩小1,000 倍,换算下来,同面积能放入的元件数量高达原本100 万倍!

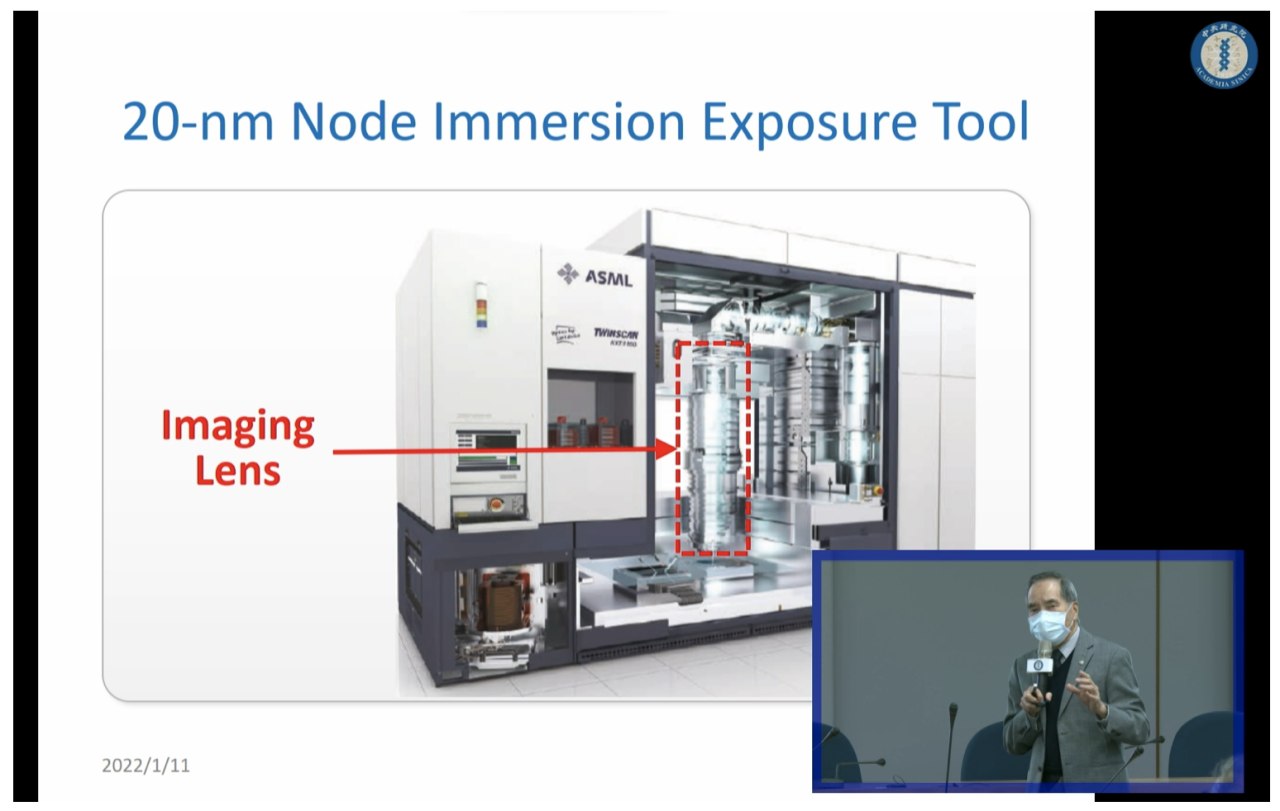

光刻技术技术如魔法把线宽一步步缩小,靠的是多年来研发人员一步步努力。林本坚院士在「光刻技术缩IC 百万倍」科普讲座,细数关键改良点及挑战。

半周距:一条线宽加上线与线间距后乘以0.5。曝光解析度高时,半周距可做得愈小,代表线宽愈小。

k1:系数,与制程有关,缩小半周距的关键,是所有半导体工程师致力缩小的目标。

λ:微影制程的光源波长,从一开始436 纳米降到13.5 纳米。

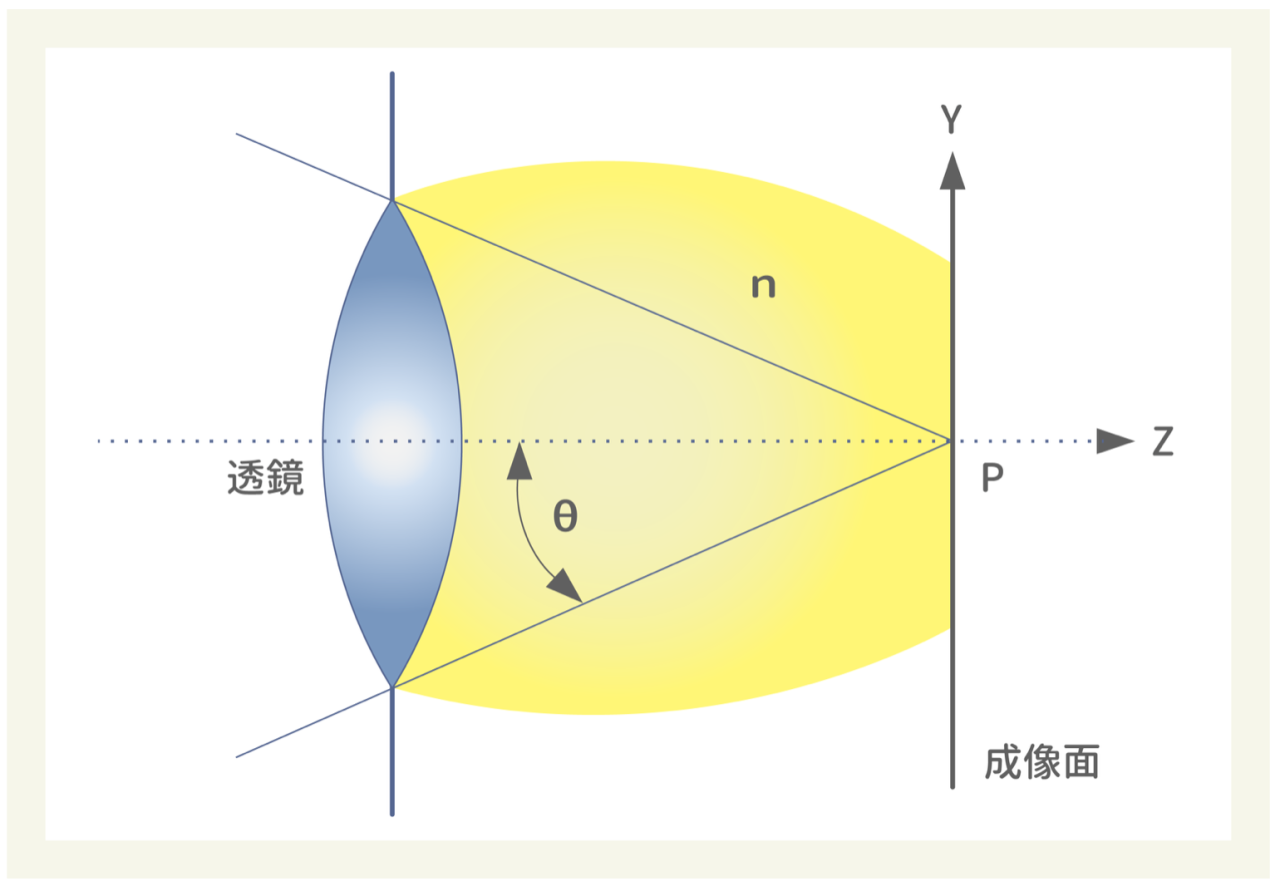

sinθ:与镜头聚光至成像面的角度有关,基本上由镜头决定。

故增加曝光解析度(半周距↓)的努力方向为:增加sinθ、降低λ0、降低k1、增加n。

另一方面,为了让微影制程有够大曝光清晰范围,镜头成像景深(DOF)数字愈大愈好(注),但景深变大的副作用是半周距也会跟着变大,因此制程改良必须考虑两者平衡或相互牺牲。

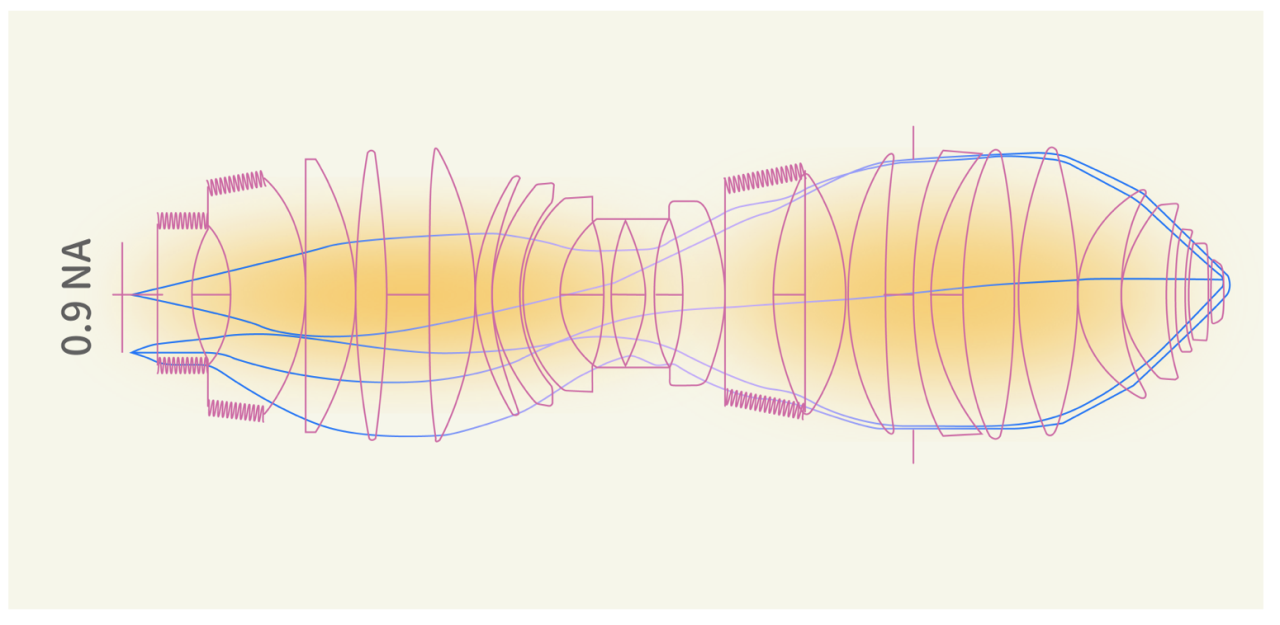

第二个方法是缩短波长。虽说改变光源就能得到不同波长,但不同波长光经过透镜后折射方向不同,镜头材料也必须改变。林本坚表示,当波长愈缩愈短,「我们能选择的镜头材料也愈来愈少,最后就只有那两三种可以用。」

用少数几种材枓调适光源的频宽愈来愈难。后来大家转而选择单一种合适的材料,并针对适合这种材料的波长,将频宽尽量缩窄。林本坚说:「连雷射的频宽都不够窄小,现在频宽缩窄到难以想像的程度。」

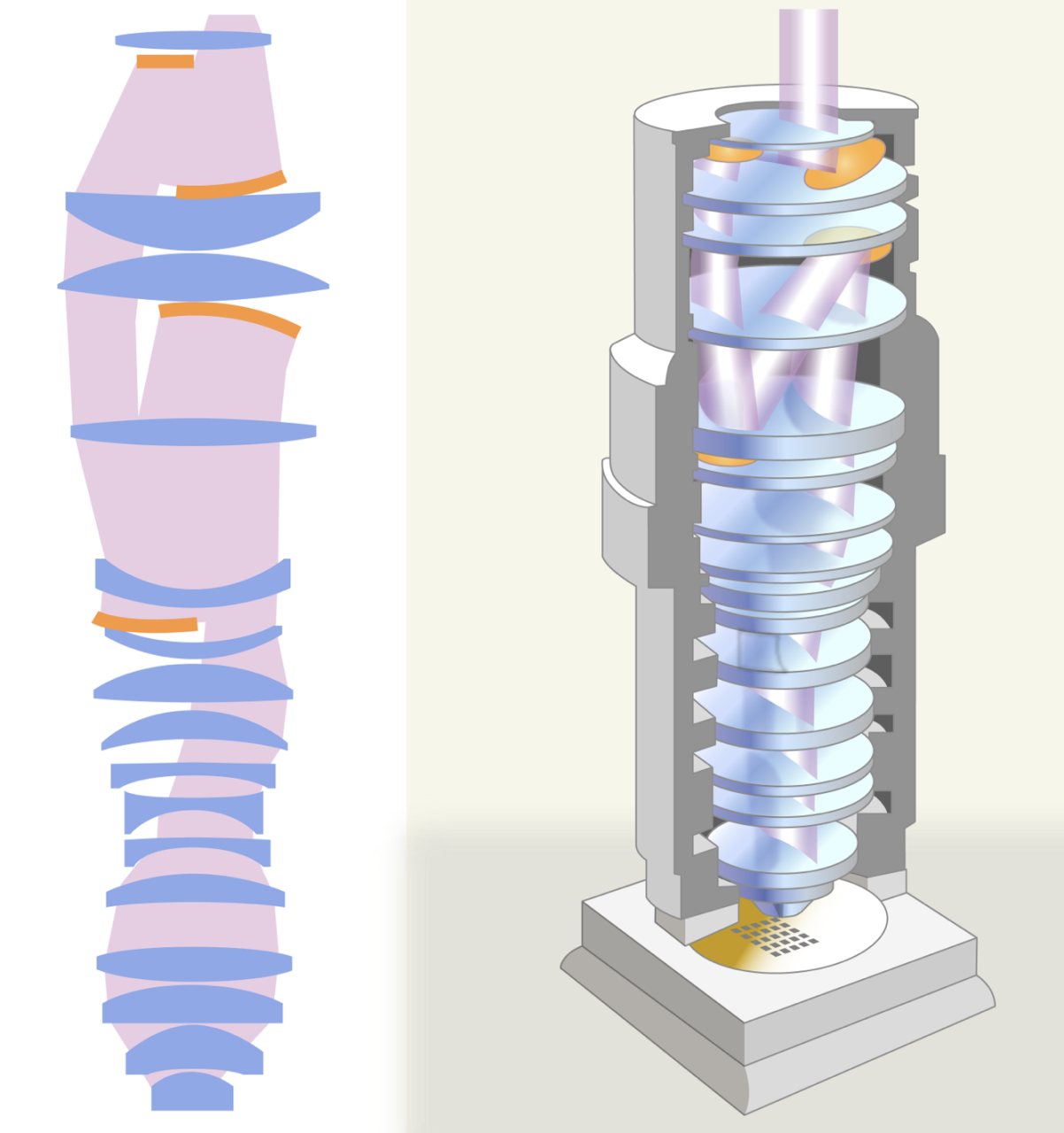

另一种解决问题的方法,是在镜头组成加入反射镜,称为反射折射式光学系统(Catadioptric system)。因不管什么波长的光,遇到镜面的入射角和反射角都相等,若能以一些反射镜面取代透镜,就能增加对光波频宽的容忍度。

曝光波长改变还会牵涉到曝光光阻,光阻材料从化学性质、透光度到感光度等各项特性,都必须随曝光波长改变调整,「这是浩大的工程,且感光速度非常重要,是节省制造成本的关键。」林本坚说。

值得一提的是,光阻材料的感光速度在微缩IC 历史上相当重要。1980 年代,时任IBM 的CG Willson 和H. Iro 率先提出以化学方式放大光阻感光速度的方法,将感光速度提升10~100 倍,大幅增加曝光效率。这项重大发明,让CG Willson 在2013 年荣获「日本国际奖」(Japan Prize),可惜当时H. Iro 博士已过世,无法一同受奖。

提高解析度还能用双光束成像(2-beam Imaging)法,分别有「偏轴式曝光」(Off-Axis Illumination,OAI)及「移相光罩」(Phase Shift Mask,PSM)两种。

偏轴式曝光是调整光源入射角度,让光线斜射进入光罩,原本应通过光罩绕射的三束光(1 阶、0 阶与-1 阶),会去掉外侧一束光(1 阶或-1 阶),只留下两束光(如0 阶和1 阶)。透过角度调整,很巧妙让两道光相互干涉成像,使解析度增加并增加景深。

移相光罩则在光罩动手脚,让穿过相邻透光区的光有180 度相位差。相位差180 度的光波强度不会改变,只是振幅方向相反。如此一来,相邻透光区的光两两干涉之后,刚好会在遮蔽区相消(该暗的地方更暗),增加透光区与遮蔽区的对比,进而提高解析度。

「这两种做法都可让k1 减少一半。」林本坚笑说:「可惜这两种方法都是用2-beam Imaging 概念,不能叠加使用。」

目前业界多半采偏轴式曝光,林本坚表示:「移相光罩一方面比较贵,另一方面不能任意设计图案,必须考量邻近相位不抵消的问题。」利用各种降低k1 的技术,已将k1 降到0.28,「这几乎是这些技术能达到的k1 极限了。」

要进一步降低k1 ,还有办法!就是用两个以上光罩,称为「多图案微影」。简单说,将密集图案分工给两个以上图案较宽松的光罩,轮流曝光至晶圆,可避免透光区过于接近,使图案模糊的问题。缺点则是曝光次数加倍,等于效率降低一半。

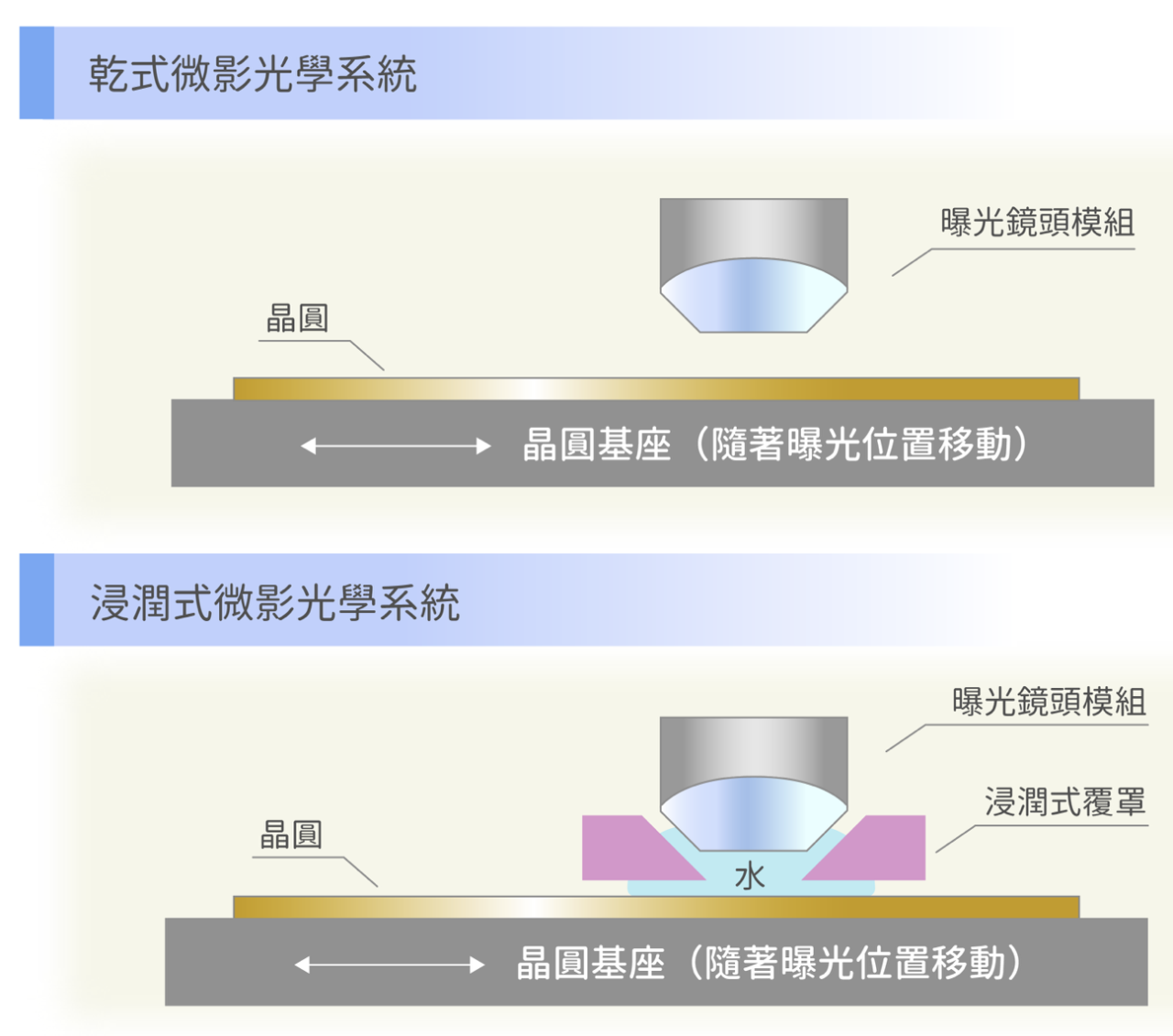

这很考验机台放水的装置,如何让水流快速均匀又不起漩涡?这是个大学问,至今放水装置起码重新设计了6~8 次。

水的另一个特点,就是「很好的清洗剂」。使用浸润式微影技术时,水很容易把镜头等所有接触物品上的杂质都洗掉,「结果就是晶圆有上千个缺陷(defects)。我们花了很多工夫把缺陷数从几千个降到几百个、几十个,最后降到零。」林本坚说:「那需要投入很多人力和晶圆才能做到。」

林本坚强调,这不是简单的事,因「真的有学不完的东西」。半导体可分成材料、制程、设计、元件四领域,「希望学生至少精通一个领域,有本领深入钻研(专才)。但对其他领域,也得有某种程度的认识(通才),才能彼此合作,解决问题。」

![]()