随着电子产品向轻、薄、小的方向发展, PCB 也推向了高密度、高难度发展,客户的要求也越来越高 , 也有了一些客户对盘中孔要求塞孔 , 因此对塞孔的要求也越来越高 。

如:不得有阻焊油墨入孔,造成孔内藏锡珠 、不许有爆油、造成 贴装元器件难以贴装等 。

PCB过孔塞孔目的

防止 PCB 过波峰焊时锡从导通孔贯穿元件面造成短路

避免助焊剂残留在导通孔内

防止过波峰焊时锡珠弹出,造成短路

防止表面锡膏流入孔内造成虚焊,影响贴装

维持表面平整度

符合客户特性阻抗的要求

PCB塞孔要求

导通孔内有铜即可,阻焊可塞可不塞;

导通孔内必须有锡铅,有一定的厚度要求(4um),不得有阻焊油墨入孔,造成孔内藏锡珠;

导通孔必须有阻焊油墨塞孔,不透光,不得有锡圈,锡珠以及平整等要求。

过孔盖油与过孔塞孔(油)的区别

过孔盖油 的要求是导通孔的ring环上面必须用油墨覆盖,强调的是孔边缘的油墨覆盖程度。如孔边假性露铜,发红等。

过孔塞孔 就是导通孔的孔里面用油墨进行塞孔制作,强调的是塞孔的质量。如塞孔后透光

塞油过孔不透光,盖油孔内透光。塞油板子放水里一下子没事。

盖油是普通工艺,过孔处看起来会发黄(可能是因为附近的绿油渗进孔里,盖不住,薄了露出铜的颜色)。

塞油,过孔位置平一些,发黄问题大大改善, 但这并不是过孔填平工艺。用了这工艺, 还是不能实现 盘中孔(盘中孔就是焊盘中有过孔,因为会渗锡过对面,不能在上面贴元件。如果做了填平工艺,如电镀填平,就可以在上面贴元件)

盖油:是简单的印表面绿油而已,在做表面绿油时做的。

塞孔:是要单独塞孔,塞完孔后再盖油的。

塞孔的品质比简单盖油好,看不同板,不同要求,当然塞孔成本会高点。

绿油塞孔和绿油开窗

绿油塞孔 是将过孔中塞绿油,一般以塞满三分之二部分,不透光较好。一般如果过孔较大,根据板厂的制造能力不一样,油墨塞孔的大小也不一样,一般的16mil以下的可以塞孔,再大的孔要考虑板厂是否能塞。

绿油开窗 主要用于表贴焊盘及器件的插件孔,安装孔,测试点等,这个时候绿油是不能覆盖焊盘及孔内的,因为绿油是非导电物质,如果入孔或入盘,会造成焊接不良,可探测性不良等。

半塞孔和全塞孔

全塞孔 就是整个过孔都被绿油塞住,一般是TOP和BOT双面往孔内塞绿油,饱满度80%以上,常规的VIA的塞孔方式都是全塞孔处理。

半塞孔 是指从一面塞,不透光,半塞孔的,饱满度不好控制,一般工厂只能做到30-50%左右,以工厂自身能力为准,主要应用于,一面开窗,一面不开窗的区域,如屏蔽罩、散热盘。

为什么很少有做半塞孔的?

因为半塞孔工艺孔壁内部空间有很多死角,容易藏化学药水,无法清洗干净,容易造成后续使用的可靠性问题,后续焊接时,也容易进锡珠,引起安全问题。工厂塞孔的材料一般只有绝缘材料,材质和pcb板的材质类似,工厂的材料一般没有用金属材料塞孔的。另外加厚阻焊层至18微米,能有效的防止金属机构件与VIA短路。另外,加厚阻焊至18um,一般就是工厂的极限。工厂很少做厚度大于18um的阻焊,另外厚度大于18um的阻焊需要增加较多成本,而且工序较复杂(默认阻焊的厚度一般是10um)。

PCB工艺之绿油塞孔的问题处理解答

PCB工业的一个头痛问题,客户往往设计VIA孔处绿油双面没有开窗或部分绿油开窗,或单面开窗,针对这种设计我们该如何处理呢?

我们首先考虑的该PCB采用什么表面处理,如果是喷锡(HALS),则我们一定要避免采用单面塞孔工艺,因为单面塞孔的深度较低,容易在喷锡时造成塞锡珠,塞锡珠对外观影响很大。

如果是其他表面处理,如沉金,OSP,沉银等,则可以接受单面塞孔。考虑以上因素后,再来看客户的绿油窗设计,如果是部分开窗的,应尽量避免采用绿油盖孔边,允许绿油入孔这种方式,因为这种方式也容易造成塞锡珠。

综合以上两种情况,最好的处理就是,双面塞孔,或绿油盖孔边,允许有1-2MIL锡圈的处理方法最受PCB制造商欢迎。当然,这里塞油情况是针对普通的感光油不是热固化油。

PCB常用的塞孔方法

油墨塞孔 用挡墨网来完成客户要求的过孔塞孔。

铜浆塞孔 通过镀铜将过孔填满,孔内孔表面全是金属。常用于大功率大电流电路板中,增强通流。

树脂塞孔 通过将过孔孔壁镀铜后再灌满环氧树脂,最后在树脂表面再镀铜。此方法主要用于 a、多层板BGA上的过孔塞孔,采用树脂塞孔能缩小孔与孔间距,解决导线与布线的问题。b、内层HDI的埋孔,能平衡压合的介质层厚度控制和内层HDI埋孔填胶设计之间的矛盾。c、板子厚度较大的通孔,能提高产品的可靠性。

油墨塞孔和树脂塞孔优缺点

一般来说,工厂在做树脂塞孔的时候都是出的镀孔菲林通过电镀过孔来塞树脂,精度较高,之后会有一道磨板的工艺可以帮助板面平整。% Y! }& t7 S- b6 U5 S9 m

绿油塞孔是用的铝片钻孔之后往过孔里面倒绿油,会缺乏平整度,而且做出来的品质不保证,有可能会有漏塞的现象,焊盘上容易有凸起的小绿油圈,导致焊盘不平整,对于以下较小的焊盘尤其是BGA的焊接影响较大。; C, `& r’ | f& |9 e9 H/ V” c

树脂塞孔是要过两次外层蚀刻的所以线宽线距有限制的,如果是做盲埋孔就只能是树脂塞孔

通孔盘中孔:树脂塞孔后把孔镀平,孔0.2-0.5mm 左右 线宽线距3.5mil或以上 注意孔径比通常12:1 比如0.2孔就不能用于5.0mm的板厚! H0 L9 M6 u* v5 x/ ]- M+ i* Y) l( w

激光盘中孔:电镀孔或树脂塞孔,通常4-5mil左右 线宽线距3.5mil或以上 . J1 ` X+ }6 h/ q

以上供参考,具体设计时请咨询工厂客服,每个工厂都有专门的客服解答问题。

局限就是会增加生产成本

PCB油墨塞孔工艺流程

1、喷锡后塞孔工艺

工艺流程:板面阻焊→喷锡→塞孔→固化。

采用非塞孔流程进行生产,热风整平后用铝片网版或者挡墨网来完成客户要求所有要塞的导通孔塞孔。塞孔油墨可用感光油墨或者热固性油墨,在保证湿膜颜色一致的情况下,塞孔油墨最好采用与板面相同油墨。此工艺流程能保证热风整平后导通孔不掉油,但是易造成塞孔油墨污染板面、不平整。客户在贴装时易造成虚焊(尤其BGA内)。所以许多客户不接受此方法。

2、喷锡前塞孔工艺

2.1 用铝片塞孔、固化、磨板后进行图形转移

工艺流程:前处理→塞孔→磨板→图形转移→蚀刻→板面阻焊。

此工艺流程用数控钻床,钻出须塞孔的铝片,制成网版,进行塞孔,保证导通孔塞孔饱满,塞孔油墨塞孔油墨,也可用热固性油墨,其特点必须硬度大,树脂收缩变化小,与孔壁结合力好。

用此方法可以保证导通孔塞孔平整,热风整平不会有爆油、孔边掉油等质量问题,但此工艺要求一次性加厚铜,使此孔壁铜厚达到客户的标准,因此对整板镀铜要求很高,且对磨板机的性能也有很高的要求,确保铜面上的树脂等彻底去掉,铜面干净,不被污染。许多PCB厂没有一次性加厚铜工艺,以及设备的性能达不到要求,造成此工艺在PCB厂使用不多。

2.2 丝网塞孔

工艺流程为:前处理–塞孔–丝印–预烘–曝光–显影–固化。

此工艺流程用数控钻床,钻出须塞孔的铝片,制成网版,安装在丝印机上进行塞孔,完成塞孔后停放不得超过30分钟,用36T丝网直接丝印板面阻焊。

用此工艺能保证导通孔盖油好,塞孔平整,湿膜颜色一致,喷锡后能保证导通孔不上锡,孔内不藏锡珠,但容易造成固化后孔内油墨上焊盘,造成可焊性不良;喷锡后导通孔边缘起泡掉油,采用此工艺方法生产控制比较困难,须工艺工程人员采用特殊的流程及参数才能确保塞孔质量。

2.3 铝片/芯板塞孔

工艺流程为:前处理–塞孔–预烘–显影–预固化–板面阻焊。

用数控钻床,钻出要求塞孔的铝片,制成网版,安装在移位丝印机上进行塞孔,塞孔必须饱满,两边突出为佳,再经过固化,磨板进行板面处理,

由于此工艺采用塞孔固化能保证HAL后过孔不掉油、爆油,但HAL后,过孔藏锡珠和导通孔上锡难以完全解决,所以许多客户不接收。

2.4 板面阻焊与塞孔同时完成

此方法采用36T(43T)的丝网,安装在丝印机上,采用垫板或者钉床,在完成板面的同时,将所有的导通孔塞住。

工艺流程为:前处理–丝印–预烘–曝光–显影–固化。

此工艺流程时间短,设备的利用率高,能保证热风整平后过孔不掉油、导通孔不上锡,但是由于采用丝印进行塞孔,在过孔内存着大量空气,在固化时,空气膨胀,冲破阻焊膜,造成空洞,不平整,热风整平会有少量导通孔藏锡。目前,我公司经过大量的实验,选择不同型号的油墨及粘度,调整丝印的压力等,基本上解决了过孔空洞和不平整,已采用此工艺批量生产。

塞孔制程对PCB的要求

PCB树脂塞孔工艺流程

1、前言

树脂塞孔的工艺流程近年来在PCB产业里面的应用越来越广泛,尤其是在一些层数高,板子厚度较大的产品上面更是备受青睐。人们希望使用树脂塞孔来解决一系列使用绿油塞孔或者压合填树脂所不能解决的问题。然而,因为这种工艺所使用的树脂本身的特性的缘故,在制作上需要克服许多的困难,方能取得良好的树脂塞孔产品的品质。

2、树脂塞孔的由来

2. 1 电子芯片的发展

随着电子产品技术的不断更新,电子芯片的结构和安装方式也在不断的改善和变革。其发展基本上是从具有插件脚的零部件发展到了采用球型矩阵排布焊点的高度密集集成电路模块。

最早的CPU

286CPU(插件脚)

奔腾系列CPU(插件脚)

球型排列的双核CPU

服务器CPU

2. 2 两个人的相遇成就了树脂塞孔技术

在PCB产业里边,许多的工艺方法都已经在行业内被广泛的应用,人们对于某一些工艺方法的由来基本上都已经不太关心。其实早在球型矩阵排列的电子芯片刚上市的时候,人们一直在为这种小型的芯片贴装元器件出谋划策,期望能从构造上缩小其成品的尺寸。

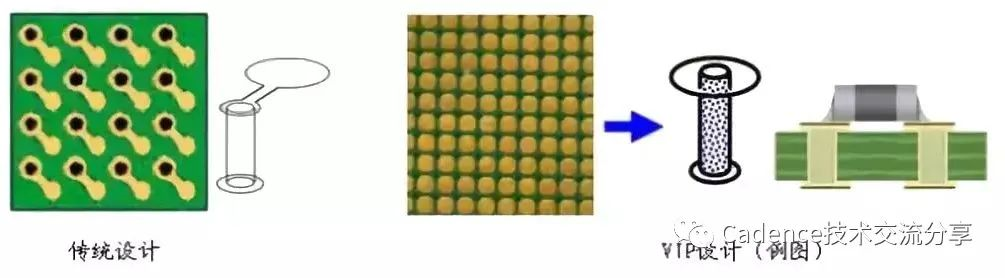

20世纪90年代,日本某公司开发了一种树脂,直接将孔塞住,然后在表面镀铜,主要是为了解决绿油塞孔容易出现的空内吹气的问题。因特尔将此种工艺应用到因特尔的电子产品中,诞生了所谓的POFV (部分厂也叫Via on pad)盘中孔工艺。

3、树脂塞孔的应用

3.1 POFV技术的树脂塞孔

3.1.1技术原理

A. 利用树脂将导通孔塞住,然后在孔表面进行镀铜。

如下图:

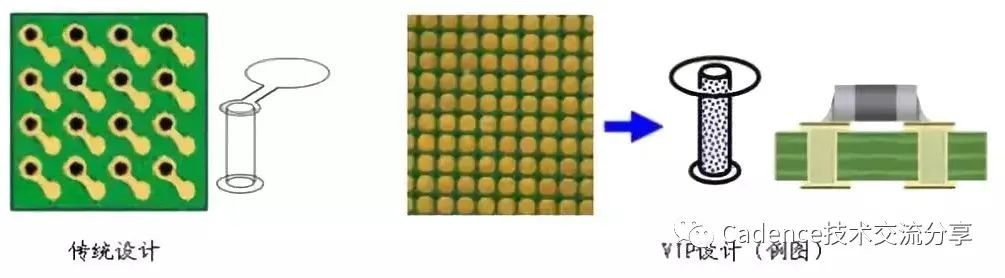

B. 切片实例:

3.1.2 POFV技术的优点

缩小孔与孔间距,减小板的面积,

解决导线与布线的问题,提高布线密度。

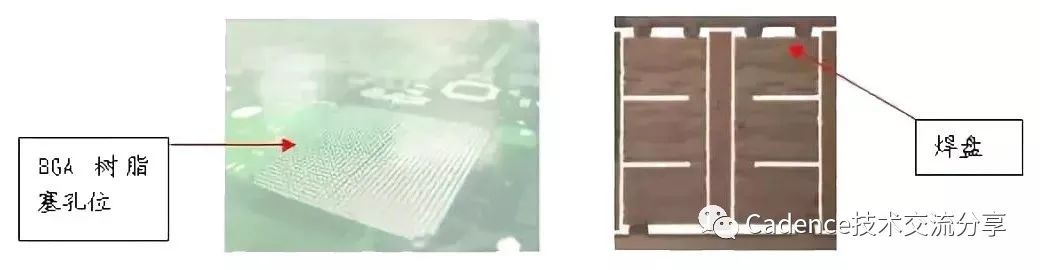

3.2 内层HDI树脂塞孔

3.2.1技术原理

使用树脂将内层HDI的埋孔塞住,然后在进行压合。这种工艺平衡了压合的介质层厚度控制与内层HDI埋孔填胶设计之间的矛盾。

如果内层HDI埋孔没有被树脂填满,在过热冲击时板子会出现爆板的问题而直接报废;

如果不采用树脂塞孔,则需要多张PP进行压合以满足填胶的需求,可是如此一来,层与层之间的介质层厚度会因为PP片的增加而导致厚度偏厚。

3.2.2例图

3.2.3内层HDI树脂塞孔的应用

内层HDI树脂塞孔广泛的被应用于HDI的产品中,以满足HDI产品薄介质层需求的设计要求;

对于内层HDI有埋孔设计的盲埋孔产品,因为中间结合的介质设计偏薄,往往也需要增加内层HDI树脂塞孔的流程。

部分盲孔产品因为盲孔层的厚度大于0.5mm,压合填胶不能把盲孔填满,也需要进行树脂塞孔将盲孔填满,避免后续流程中盲孔出现孔无铜的问题。

3.3 通孔树脂塞孔

在部分的3G产品中,因为板子的厚度达到3.2mm以上,人们为了或者提高产品的可靠性问题,或者为了改善绿油塞孔带来的可靠性问题,在成本的允许下,也采用树脂将通孔塞住。这是近段时间以来树脂塞孔工艺得以推广的一大产品类别。

4、树脂塞孔的工艺制作方法

4.1 制作流程

以上介绍的3种类型的树脂塞孔具有不同的流程,分别如下:

4.1.1 POFV类型的产品(不同工厂的设备不一样走的流程也不一样)

1、开料→钻孔→PTH/电镀→塞孔→烘烤→研磨→PTH/电镀→外层线路→防焊→表面处理→成型→电测→FQC→出货

2、开料→钻孔→沉铜→板电→板电(加厚铜)→树脂塞孔→打磨→钻通孔→沉铜→板电→外层图形→图形电镀→蚀刻→阻焊→表面处理→成型→电测→FQC→出货

4.1.2 内层HDI树脂塞孔类型产品(两种流程:研磨与不研磨两种)

研磨流程:

1、开料→埋孔内层图形→AOI→压合→钻孔→PTH/电镀→塞孔→烘烤→研磨→内层线路→棕化→压合→钻孔(激光钻孔/机械钻孔)→PTH/电镀→外层线路→防焊→表面处理→成型→电测→FQC→出货

2、开料→埋孔内层图形→AOI→压合→钻孔→沉铜→板电→板电(加厚铜)→树脂塞孔→打磨→内层图形→AOI→压合→钻通孔→沉铜→板电→外层图形→图形电镀→蚀刻→阻焊→表面处理→成型→电测→FQC→出货

不需研磨:开料→埋孔内层图形→AOI→压合→钻孔→PTH/电镀→内层线路→棕化→塞孔→压平→烘烤→压合→钻孔(激光钻孔/机械钻孔)→PTH/电镀→外层线路→阻焊→表面处理→成型→电测→FQC→出货

4.1.3 外层通孔树脂塞孔类型

1、开料→钻孔→PTH/电镀→塞孔→烘烤→研磨→烘烤→外层线路→防焊→表面处理→成型→电测→FQC→出货

2、开料→钻孔→沉铜→板电→板电(加厚铜)→树脂塞孔→烘烤→研磨→烘烤→外层图形→图形电镀→蚀刻→阻焊→表面处理→成型→电测→FQC→出货

4.2 流程中特别的地方

从以上流程中,我们明显发现流程有所不同。一般我们的理解是,“树脂塞孔”以后紧接着就是“钻通孔和沉铜板电”流程的产品,我们都认为是POFV的产品;如果“树脂塞孔”以后紧接着的流程是“内层图形”,则我们认为是内层HDI树脂塞孔产品;如果“树脂塞孔”以后紧接着的流程是“外层图形”;

以上不同种类的产品在流程上是有严格界定的,不能走错流程;科鼎化工针对以上三种流程的特性研发出三种不同的油墨,TP-2900STP-2900TP-2900C这三款油墨对应以上三种流程。

4.3 流程的改进

对于采用树脂塞孔的产品,为了改善产品的品质,人们也在不断的进行流程的调整来简化他的生产流程,提高其生产的良率;

尤其是对于内层HDI塞孔的产品,为了降低打磨之后内层线路开路的报废率,人们采用了线路之后再塞孔的工艺流程进行制作,先完成内层线路制作,树脂塞孔后对树脂进行预固化,然后利用压合阶段的高温对树脂进行固化。

在最开始的时候,对于内层HDI塞孔,人们使用的是UV预固+热固型的油墨,目前更多的时候直接选用了热固性的树脂,比较有效的提高了内层HDI树脂塞孔的热性能。

4.4 树脂塞孔的工艺方法

4.4.1 树脂塞孔使用的油墨

目前市场上使用于树脂塞孔工艺的油墨的种类也有很多。常见常用的有山荣(San-Ei ),科鼎化工(kotTI)等供应商的品牌。

4.4.2 树脂塞孔的工艺条件

树脂塞孔的孔动则上万个,而且要保证不能有一个孔不饱满。这种万分之一的缺陷就会导致报废的几率,必然要求在工艺上进行严谨的思考和规范。

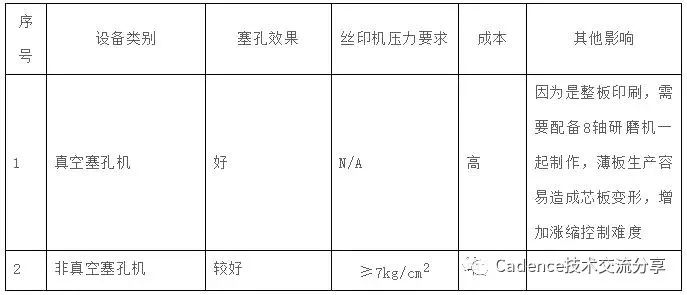

良好的塞孔设备是必然的要求。目前使用于树脂塞孔的丝印机可以分为两大类,即真空塞孔机和非真空塞孔机。

图例:

4.4.3 普通丝印机的塞孔工艺

丝印机的选择着重要考虑最大的气缸压力,抬网方式,刀架的平稳性以及水平度等;

丝印的刮刀需要使用2CM厚度,70-80度硬度的刮刀,当然,一定要具备耐强酸、强碱的特性;

丝印的网版选择可以选择丝网,也可以选择铝片;所要控制的是根据塞孔工艺条件的要求,选择合适的丝网目数以及针对孔径的开窗大小;

树脂塞孔所用的垫板有多种讲究,但是往往被工程师所忽略。垫板不仅起到导气的作用,还起着支撑的作用。对于密集孔的区域,我们把垫板钻完了以后,整个区域都是空的,在这一位置,垫板出现弓起或形变,对于板的支撑力最差,这样会造成该位置塞孔的饱满度很差。所以在垫板制作的时候,要想办法克服大面积的空位的问题,目前最好的做法是使用2mm厚的垫板,只钻垫板的2/3深度。

在印刷的过程中,最重要的是控制好印刷的压力与速度,一般来说,纵横比越大,孔径越小的板,要求的速度越慢,压力要求越大。控制较慢的速度对于塞孔气泡的改善而言效果最好。

4.4.4 真空树脂塞孔机的塞孔工艺

由于真空树脂塞孔机昂贵的价格,以及其设备使用和维护技术的保密性,目前能够使用这种技术的PCB厂家屈指可数。

VCP真空树脂塞孔机的塞孔技术主要是它有一个油墨夹和两个可以横动的塞控头,塞孔头里有许多的小孔。在设备抽好真空后,用活塞将油墨夹里的油墨推至塞孔头里的小孔,两个横动塞孔头先夹紧板子,然后通过塞孔头里许多小孔把油墨填入板子上的通孔或盲孔。板子垂直挂在真空厢内,横动的塞孔头可以向下移动,直到把板里面的孔填满树脂为止。可以调节塞孔头与油墨的压力来满足塞孔饱满度的要求,不同的板子尺寸可以使用不同大小的塞孔头来塞孔。塞孔完成后,可以用刮刀浆塞孔油墨刮下再添加入塞孔油墨夹,重复利用。

目前还有一类真空塞孔机是借助于丝网进行印刷,采用CCD对位系统对位,其操作类似于普通丝印,但是多了一道真空塞孔的流程。此类塞孔机塞孔的效果最好,但是因为昂贵的设备投资,目前还没有得到广泛的应用。

使用真空塞孔机对于解决树脂的气泡问题无疑是最好的方法,塞孔油墨的选择基本上也不会受工艺所限制。但是因为整板面都有树脂,给树脂的清除造成了很大的困难。需要借助良好的打磨机共同使用。

4.4.5 树脂塞孔后的打磨

A. 不织布磨板机或者砂带研磨机是做树脂塞孔的必不可少的设备,一方面要求设备要能有效的除掉板面的树脂,另一方面也要求铜面的粗糙度不能有擦花、刮痕等问题。

5、树脂塞孔常见的品质问题及其改进方法

5.1 对于POFV产品

5.1.1 常见的问题

A、孔口气泡B、塞孔不饱满C、树脂与铜分层

5.1.2 导致的后果

孔口上面没有办法做出焊盘;孔口藏气,芯片贴装吹气,也叫out-gassing

孔内无铜

焊盘突起,导致贴不上元器件或元器件脱落

5.1.3 预防改善措施

选用合适的塞孔油墨,控制油墨的存放条件和保质期,

规范的检查流程,避免贴片位孔口有空洞的出现。即便能倚靠过硬的塞孔技术和良好的丝印条件来提高塞孔的良率,但是万分之一的几率也能导致产品报废,有时仅仅因为一个孔的空洞造成孔上没有焊盘而报废实在可惜。这就只能通过检查来找出空洞的位置并进行修理的动作。当然,检查树脂塞孔的空洞问题历来也被人们所探讨,但似乎目前还没有什么好的设备能解决这一问题。而如何能让人工检查判断的准确性更高,也有许多不同的做法。

选择合适的树脂,尤其是材料Tg和膨胀系数的选择,合适的生产流程以及合适的除胶参数,方能避免焊盘与树脂受热后脱离的问题。

对于树脂与铜分层的问题,我们发现孔表面的铜厚厚度大于15um时,此类树脂与铜分层的问题可以得到极大的改善。

5.2 内层HDI埋孔,盲孔塞孔树脂塞孔

5.2.1 常见的问题

爆板

盲孔树脂突起

孔无铜

5.2.2 导致的后果

不用说,以上的几个问题都直接导致产品的报废。树脂的突起往往造成线路不平而导致开短路问题。

5.2.3 预防改善措施

控制内层HDI塞孔的饱满度是预防爆板的必要条件;如果选用在线路以后进行塞孔,则要控制好塞孔到压合之间的时间和板面的清洁性。

树脂的突起控制需要控制好树脂的打磨和压平;

5.3 对于通孔的塞孔,问题相对少一些,在此不做特别讨论。

6、树脂塞孔技术的推广

随着树脂塞孔技术应用的熟练度不断的提高,以及类似于气泡等顽固问题的有效解决,树脂塞孔技术在不断的被推广。例如HDI盲孔进行树脂塞孔填胶,叠层HDI结构的内层HDI埋孔VIP工艺等等。

目前在行业通行的标准(IPC-650)里面,似乎还没有给出对于树脂塞孔的孔上面铜厚的要求,潜在的风险是,一旦树脂塞孔的孔上面电镀的铜厚偏薄,经过内层HDI线路的表面处理,棕化处理以后,孔口上面的薄薄的铜会有被激光钻孔钻穿的可能,而且在电测试时是无法判定其有问题的。但这层薄薄的铜在耐高压等方面的品质着实让人担忧。

在此问题上,根据我们的实验数据,如能保证埋孔上面的铜厚大于15um,符合Hoz的完成铜厚要求,一般不会出现品质异常。当然,如果客户有更高的导通要求,则另当别论。

![]()