半导体材料和半导体器件在世界电子工业发展扮演的角色我们前几天已经聊过了。而往往身为使用者的我们都不太会去关注它成品之前的过程,接下来我们就聊聊其工艺流程。今天我们来聊聊如何从原材料到抛光晶片的那些事儿。

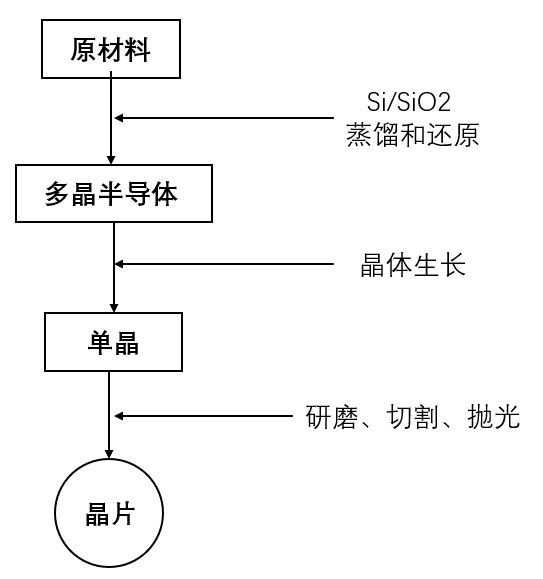

首先我们先来看看从半导体原材料到抛光晶片的基本工艺流程:

制备硅晶体片所需要的原材料是二氧化硅,二氧化硅经过化学处理后,得到生长单晶所需要的高纯度多晶半导体,单晶锭在生长时应控制其直径的大小,然后切割形成晶片。最后经过腐蚀、抛光形成平滑的表面,便可以制造半导体器件。

单晶硅生长

半导体工业中超过九成的单晶硅都是采用从熔融硅中生长的方法,其基本的技术称为直拉法(Czochralski法)。熔融硅是指呈液态的硅。并且所有的集成电路制造中所需的单晶硅都是采用直拉法制备的。

原材料

之前我们聊过硅作为半导体材料的优势之一是大自然中它有很大的量,制造硅的原材料是相对纯净的硅砂(SiO2)–石英砂。将石英砂和各种不同类型的碳材料一起放在熔炉中,在加热的熔炉中将会发生一系列的化学反应,总的化学反应式如下:

![]()

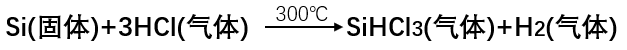

此过程可以获得纯度约为98%的冶金级的硅,然后将冶金级的硅研磨成粉,再在300℃温度下和氯化氢(HCl)发生化学反应,生成三氯硅烷(SiHCl3),化学方程式如下:

三氯硅烷在室温下呈液态(沸点是32℃)。然后使用分馏法除去三氯硅烷液体中的杂质,再将提纯后的三氯硅烷和氢气发生还原反应,便可得到电子级的硅(EGS):

![]()

此化学反应是在一个包含电阻加热硅棒的反应器中完成的,该硅棒可以作为淀积硅的晶核点。EGS是高纯度的多晶体硅材料,可作为制备器件级单晶硅的原材料。通常情况下,纯EGS的杂质浓度约为十亿分之一。

Czochralski法

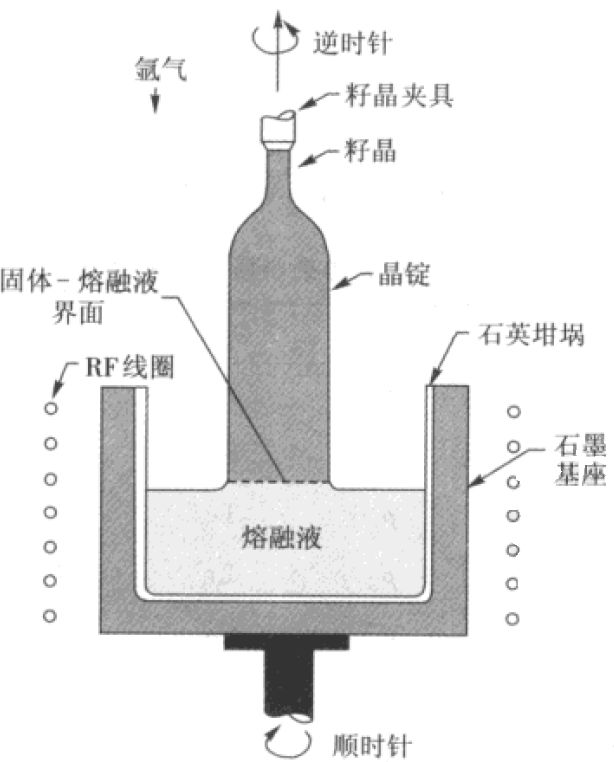

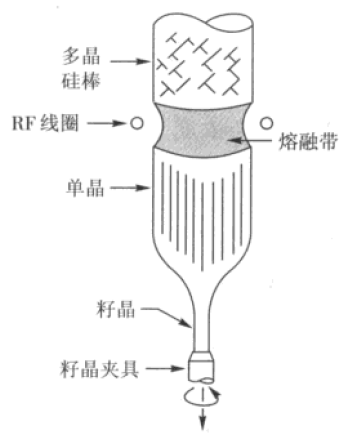

Czochralski法我们又称之为直拉法,它使用的一种较拉晶机的设备,如下图:

拉晶机由三个部分组成:

①一个熔炉:一个熔融石英制成的坩埚、一个石墨基座、一个旋转(顺时针)装置、一个加热装置和电源;

②一个拉晶的机械装置:籽晶夹具、一个旋转(逆时针)装置;

③一个环境控制装置:一个气体供应设备、一个流量控制器和一个排气系统。

另外,为了确保拉晶过程的可控性、较少操作失误率,拉晶机的自动化程度较高。使用微机控制系统来控制温度、晶体棒的直径、拉晶速率和旋转速率等一系列参数,同时带有各种传感器和反馈回路。

过程:多晶硅(之前我们说的电子级硅EGS)被放置到坩埚中,熔炉加热到超过硅的熔点,将一个适当晶向的籽晶放置在籽晶夹具上,悬在坩埚之上。将籽晶插入到熔融液中,虽然籽晶也会部分熔化,但是没有熔化的籽晶顶部会接触熔融液的表面。接着将籽晶慢慢拉起,熔融液在固体–液体的表面逐渐冷却,从而慢慢产生一个很大的单晶锭。

一般的拉晶速率是数毫米每分钟,如果要拉一个直径比较大的单晶硅锭,可以在基本直拉法拉晶机上外加一个磁场:为了降低缺陷、杂质、氧含量的浓度。

掺杂分布

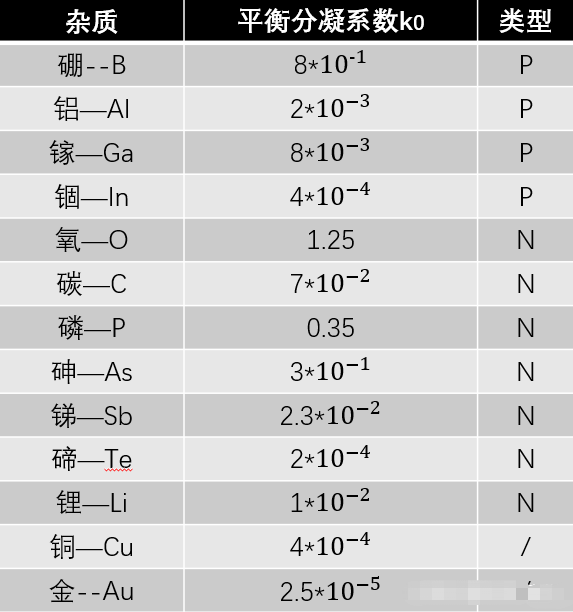

在晶体生长时,我们通常将一定数量的杂质原子加入熔融液中,来获得所需的掺杂浓度。对硅而言,硼和磷分别时形成p型和n型半导体常用的掺杂元素。

硅中常见的掺杂杂质的平衡分凝系数:

由于晶体是从熔融液中拉出来的,混合在单晶(固体)中的掺杂浓度和在固体–液体界面处的熔融液(液体)中是不一样的。此两种状态下掺杂浓度的比例我们称之为平衡分凝系数k0:

k0=Cs/Cl

其中,Cs和Cl分别是固体和液体界面附近的平衡掺杂浓度,常见的掺杂杂质的平衡分凝系数可以参考上表。

Note:从表中我们可知,绝大部分的分凝系数都是小于1的,也就是在晶体生长过程中掺杂被排斥而留在熔融液中。故随着晶体的生长,熔融液中的掺杂浓度会越来越高。

在晶体生长过程中,晶体中初始掺杂浓度为k0C0,如果k0<1,掺杂浓度将会持续增加;若k0>1,掺杂浓度将会持续减小;若k0≈1,可以获得均匀的掺杂浓度分布。

那为了使单晶硅锭获得较为均匀的掺杂分布,我们可以通过以下两种基本方法:

①使用较高的拉晶速率和较低的旋转速率;

②在单晶生长过程中持续地向熔融液中添加高纯度的多晶硅,使得熔融液的掺杂浓度维持不变。

Float–zone法

区熔工艺可以生长比直拉法纯度更高的单晶硅。区熔工艺装置如下图:

如上图,一根底部带有籽晶的高纯度多晶硅棒保持在垂直方向并旋转,此多晶硅帮被密封在充满惰性气体的石英管中。在操作过程中,利用射频(RF)加热器使一小段区域的多晶硅棒熔融,沿多晶硅棒轴向方向从底部的籽晶向上移动射频加热器,使悬浮熔融带(Float–zone)向上移动,并扫过整个多晶硅棒。已悬浮区熔的硅依靠正在熔融的硅和再结晶的固体硅之间的表面张力作为支持。当悬浮熔融带上移时,再后退端再次结晶,生长出与籽晶晶向一致的单晶硅。

区熔法可以生长出比直拉法更高阻值的单晶材料,因为区熔法更容易提纯晶体。同时区熔法没有使用坩埚,避免了来自坩埚的污染。所以,区熔法生产的单晶主要用于制造高功率和高压器件(因为这些器件的制造大多需要较高电阻率的材料)。

材料特性晶片成形

在晶体生长完成后,第一道工序是切除晶锭包含籽晶的头部和最后凝固的尾部,接着磨光表面以确定晶片的直径。然后沿着晶锭轴向磨出一个或者数个平面,这些平面是用来指示晶向和导电类型的。

最大的平面称为主磨面,参照该平面可以使自动工艺设备中的机械定向器能够自动固定晶片的位置并且确定器件相对于晶体的取向;那些较小的面称为次平面,用来指示晶向和导电类型的。(对于直径大于或等于8inch的单晶不再研磨出指示面,而是沿晶锭轴向磨出一个V形槽口)。

接下来就是晶锭被金刚石刀片切成晶片,次过程决定四个晶片的参数:

晶面结晶方向、晶片厚度、晶面倾斜度、晶面弯曲度。

切割完成后,用氧化铝(Al2O3)和甘油的混合液对晶片的两面进行研磨,一般研磨到2um的平坦度。(这个过程可能会对晶片的表面和边缘带来污染和损伤,一般通过化学腐蚀的方法来消除)。

晶片成形的最后一道工序是抛光,主要是为了在后面的光刻工艺中能够有足够高的平坦度和较为洁净的表面。

抛光后的晶片

晶体缺陷

我们说的硅晶片,与理想的晶体还是有着差异的。由于它的体积是有限的,因而表面的原子存在着不完全的共价键。有些缺陷甚至会严重影响半导体的机械、电学和光学特性。晶体的缺陷主要有四种类型:点缺陷、线缺陷、面缺陷和体缺陷。

①点缺陷

任何外来的原子挤入晶格中,无论是替代了晶体的原子,还是位于晶格间隙的位置;或者晶格中有原子丢失而产生空位;或者一个原子处在规则晶格位置之间,并在邻近位置有一个空位(我们称之为Frenkel缺陷),这些我们都称为点缺陷。

点缺陷对于杂质扩散和氧化工艺有着重要的意义。

②线缺陷

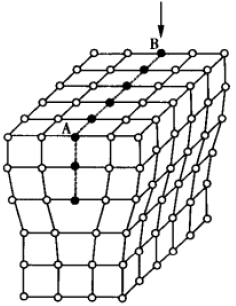

线缺陷又称位错,分为刃型位错和镙位错两种。

刃型位错:

该缺陷在晶格里插入额外的原子平面AB,位错线垂直于页平面。

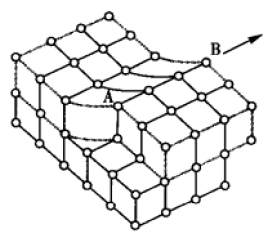

镙位错:

该缺陷可以看出是将晶格剪开一部分,再将上半部分的晶格向上推移一个晶格的距离。

在线缺陷处,金属杂质容易析出,从而降低器件的性能,所以半导体器件应该避免出现线缺陷。

③面缺陷

面缺陷表现为晶格中有大面积的不连续。典型的面缺陷是孪晶(twins)和晶粒间界。孪晶是指在某一平面上的晶向发生了变化;晶粒间界则是指一些彼此没有固定晶向关系的晶体之间的过渡区。

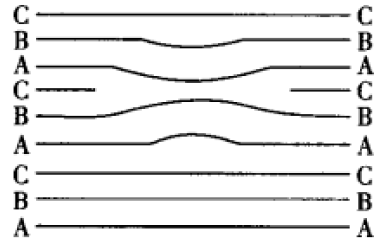

还有一种就是堆垛层错,即原子的堆叠次序被打断。分为本征堆垛层错和非本征堆垛层错。

本征堆垛层错:

如原子的堆叠次序是ABCABCABC……,如果C层中的一部分原子丢失,这种情况我们就称为本征堆垛层错。

非本征堆垛层错:

若在原有的B层和C层之间插入了一部分的A层,那么这种情况我们就称为非本征堆垛层错。

④体缺陷

杂质和掺杂原子的淀积形成的缺陷,我们称为体缺陷。这些缺陷是由于晶体固有的杂质溶解度所造成的。

绝大部分杂质在硅中的溶解度是随着温度的降低而降低的,如果在一定温度下将杂质掺到最大允许的浓度时,随后冷却晶体至一个较低的温度,则晶体只能通过杂质淀积来平衡溶解度的变化。主晶格和淀积杂质之间的体积失配就导致了位错的产生。

晶体生长过程中,直拉法使用的石英坩埚在高温和充满氩气的情况下逐渐脱氧,使得直拉法比区熔法所生长出的单晶硅含有更高浓度的氧和碳。

典型的碳原子浓度范围在10^16 ~ 10^17个/cm³之间,在硅中的碳以替位的方式占据了原有的晶格位置,形成缺陷,所以碳不是我们所期望的杂质。典型的氧的浓度在10^17~10^18个/cm³,氧存在是好坏参半的,它可以充当施主杂质,通过故意的掺入而改变晶体的导电率。若氧原子占据晶格间隙,可以相应地提高硅的机械强度。

因溶解度的变化而淀积的氧可以用来吸杂,即从硅片中去除杂质和缺陷。当晶片进行高温处理时,氧会从晶片表面挥发,使得表面附近的氧含量降低,从而形成结构均匀的无缺陷区,利于器件的制造。直拉法(CZ法)可以生长出几乎无位错的单晶硅。

(文章来源:功率半导体那些事儿 )

![]()