球栅阵列 (Ball Crid Array, BGA)封装在封装基板底部植球,以此作为电路的 I/O接口,因此大大提升了 IC 的接口数量,并因其I/O间距较大,使得其SMT 失效率大幅降低。自20 世纪90年代初 BGA 封装实用化后,该封装广泛应用于PC 芯片组、微处理器、存储器、DSP 等器件上。

键合 BGA 封装工艺分为前段工艺和后段工艺,其具体流程如下图所示。

(1)圆片减薄:圆片减薄是通过研磨轮在圆片背面高速旋转打磨来实现园片减薄的,在该过程中,还需要进行水冷及清洗操作,以防止减薄过程中的高温集聚及碎屑聚集。若芯片需要减薄到一定厚度,为防止芯片碎片及减小芯片表面碎裂风险,会依据产品类型进行抛光处理,以消除内应力。圆片滅薄完成后,利用胶带揭去圆片表面贴膜,然后进行厚度测量及品质检验。

(2)芯片切割:圆片减薄后,通过蓝膜将圆片固定在金属环上进行切割使之成为独立的芯片。现有的芯片切割方式主要有两种,即刀片切割和激光切割。刀片切割通过圆形刀片在圆片切割道上进行完全切割,将整个圆片分割成单个芯片,并使单个芯片有序地排列在蓝膜上。激光切割通过激光束能量打在圆片切割道上.将切割道上的物质蒸发.从而将圆片分离成单个芯片。目前,IC 圆片工艺正向 10nm 以下工艺节点发展,圆片低6材料的应用越来越多激光切割正好可以满足无外力、切割宽度小、切割品质高等需求

(3) 芯片贴装:芯片贴装是根据设计图纸将芯片通过银胶、DAF 膜等贴片材料固定在基板上,其主要作用就是固定芯片及传导芯片上的热量。

(4) 等离子清洗:焊线前的等离子清洗使用电离的氩离子、电子、活性基团,使基板及芯片表面上的污染物形成挥发性气体,再由真空系统抽走,从而达到表面清洁之功效,使得焊线时的结合力更好。塑封前的等离子清洗与焊线前的等离子清洗的原理相似,通过使用电高的氩离子和氧离子,将表面污染物及碳化物清洗掉,使基板表面活化,以增加PCB 与塑封料之问的结合力,提高产品的可靠性。

(5)引线焊接:引线焊接是封装过程中最关键的环节,通过引线焊接将焊线(金线、铜线、银合金线)与芯片上的铝垫、基板上的金属焊盘连按起来,从而实现电性导通。下图所示所示为键合 BGA 工艺后的 SEM 图。

(6)塑封:首先将塑封料在高温下熔化成黏度较低的液态烟封料并注人模腔中,随后塑封料内部的环氧树脂在硬化剂、偶联剂等助剂的作用下固化,从而完成塑封。

(7)后固化:将塑封后的塑封料在高温条件下进行塑封材料的熟化,一般塑封料在塑封结束时尚未完全反应,所以需要通过高温烘烤使之完全反应,以稳定环氧树脂分子结构,提高塑封体的硬度,并消除内部应力。

(8)打标:在芯片的正面进行油墨印刷或激光刻字,将产品名称、生产日期等信息标注于产品表面,以利于产品的识别及追湖,如下图所示。

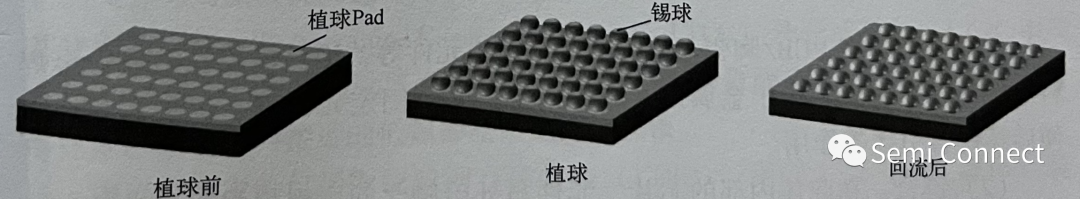

(9)植球:这是 BGA 封装的特殊工艺,即在基板背面的焊球付垫 (NiAu或镀铜 OSP 抗氧化处理)上印刷助焊剂并放置锡球,通过回流炉使锡球熔融,并与焊球耐垫形成共晶,冷却后固定于基板背面焊球讨垫上。完成回流后的焊球成为 BGA 封装的I/O 外引脚,从而实现芯片与外部电路的相连。因下图所示为植球过程示意图。

(10)切割分选:切割分选前的工艺流程均是以条为单位进行作业的,此站别将整条 BGA 基板产品通过切割或冲压方式分割成单个的 BGA 芯片,从而形成最终的产品。

以上介绍的是键合 BGA 封装工艺的主要流程。在每个主站别后都有 QA 检验及出货检验流程。其中的每个站别都会对键合 BGA 封装的电特性及可靠性造成影响,因此针对特殊的 BGA 产品设计可能需要特定的流程及工艺。

(文章来源:Semi Connect)

![]()