目前,大多数III族氮化物的加工都是通过干法等离子体蚀刻完成的。1,2干法蚀刻有几个缺点,包括产生离子诱导损伤3和难以获得激光器所需的光滑蚀刻侧壁。干法蚀刻产生的侧壁的典型均方根(rms)粗糙度约为50纳米,4,5,尽管最近有报道称rms粗糙度低至4–6纳米的表面。6光增强电化学(PEC)湿法蚀刻也已被证明适用于氮化镓(GaN)的蚀刻。7–10 PEC蚀刻具有设备成本相对较低和表面损伤较低的优势,但尚未发现产生光滑垂直侧壁的方法。还报道了GaN的解理面,生长在蓝宝石衬底上的GaN的rms粗糙度在16 nm和11nm之间变化尖晶石衬底上生长的GaN为0.3纳米。

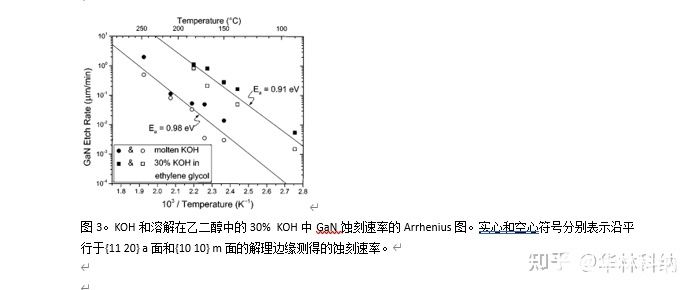

虽然已经发现KOH基溶液可以蚀刻AlN和InAlN,但是之前还没有发现能够蚀刻高质量GaN的酸或碱溶液。在本文中,我们使用乙二醇而不是水作为KOH和NaOH的溶剂,因此我们可以使用90到180°c的温度。这些温度超过了水的沸点,远远高于之前参考文献中使用的温度。通过这种方法,我们开发了一种将晶体表面蚀刻为III族氮化物的两步法。我们的样品是通过金属有机化学气相沉积(MOCVD)在c面蓝宝石上生长的2 μm厚的n型GaN外延层,并且薄膜具有大约800弧秒的x射线衍射摇摆曲线全宽14融KOH和热磷酸(H3PO4)已经预明显显示出在GaN的C平面中的缺陷位置蚀刻凹坑。15,16 Kozawa等人报告称,凹坑的刻面对应于GaN的面。16我们观察到,通过在160℃以上的H3PO4中、180℃以上的熔融KOH中、135℃以上的溶解在乙二醇中的KOH中进行蚀刻,形成了具有对应于各种GaN晶面的刻面的蚀坑。 和溶解在180℃的乙二醇中的NaOH中。所有的六边形蚀刻坑共用一个共同的基底,即方向,但是与c平面相交

晶体蚀刻工艺中的两个蚀刻步骤中的第一个用于建立蚀刻深度,并且它可以通过几种常见的处理方法来执行。对于我们的第一步,我们使用了几种不同的处理方法,包括在氯基等离子体中的反应离子蚀刻,在KOH溶液中的PEC蚀刻,以及劈开。第二步是通过浸入能够晶体蚀刻GaN的化学物质中来完成的。该蚀刻步骤可以产生光滑的结晶表面,并且可以通过改变第一步骤的方向、化学试剂和温度来选择特定的蚀刻平面。表1总结了本研究中使用的所有化学物质的蚀刻速率和晶面。该表中列出的蚀刻平面是蚀刻过程中出现的平面。由于c面不受所有这些化学物质的影响,除了在出现蚀坑的缺陷位置,它也是一个蚀刻面,具有可忽略的小蚀刻速率。

研究中使用的所有化学物质都不能透过c平面,所以晶体蚀刻步骤不需要蚀刻掩模,c平面本身就充当掩模。然而,如果使用长蚀刻时间,蚀刻掩模可能是必要的,以防止在缺陷位置出现蚀刻坑。为此目的,我们华林科纳已经成功地使用了在900℃退火30秒后的钛掩模总之,提出了一种强有力的各向异性湿法化学蚀刻技术。已经证实蚀刻速率高达3 m/min。因为蚀刻本质上是结晶学的,所以我们用均方根粗糙度小于FESEM的5 nm分辨率。这是所报道的蚀刻GaN侧壁的最小粗糙度,表明这种蚀刻对于高反射率激光器腔面是有用的。底切能力对于降低双极晶体管等应用中的电容也很重要。

![]()