控制与 CPU 相关的热问题通常是嵌入式系统设计人员的首要任务。但是,内存模块不一定不那么重要。热管理问题在嵌入式环境中提出了具有挑战性的设计考虑,需要知识、精度和创造力来诊断和克服内存子系统设计参数。

过去,内存没有那么复杂,也不像设计人员支付给 CPU 的那种热关注度。由于 CPU 需要冷却,因此芯片组配备了散热器作为生产标准。相比之下,内存模块只需要微调气流即可控制温度。但随着 DDR3 和 DDR4 技术在当今嵌入式设计中速度的提高,内存模块设计变得复杂,并且还需要注意散热问题。

时钟速度只是内存比以往更热的原因之一。客户环境、整体设计选择(例如内存模块)、板上的位置、水平或垂直模块方向以及系统上的气流量也会影响内存模块的热状况。

嵌入式系统设计人员通常使用紧凑的电路板布局,需要近乎完美的工程设计,以实现完美的信号完整性和出色的性能。尽管存在其他设计问题,但成功的系统设计人员将内存热管理视为更高级别的设计问题,与不断发展的内存技术和热管理技术保持同步,以减少内存模块中的热量。

内存设计人员可以使用一系列简单但强大的散热概念来减轻热量并设计更好的内存子系统。同样,系统设计人员可以通过在创建设计时结合这些概念来增强产品。

加热器开着

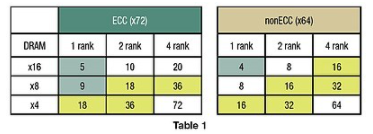

内存设计人员首先选择能够减轻热量并提供最佳整体散热方案的内存模块。将使用最少 DRAM 的模块合并到最多的模块列中可以实现所需的模块密度并有效地管理电源。待机模式下的 DRAM 越多,模块消耗的功率就越少 – 通常通过使用具有最宽数据总线的 DRAM 来实现,如表 1 所示。例如,36 芯片四列 x8 DIMM 比 36-芯片两列 x4 DIMM。

图1

再举一个例子,一个 512 MB 的纠错码 DIMM 可以使用五个 64×16 DRAM 芯片而不是九个 64×8 DRAM,从而减少 44% 的热量。由于数据表中为 64×16 和 64×8 DRAM 指定的 IDD 值不同,实际减少量可能会略少一些。内存设计人员通常会探索内存控制器芯片组是否可以支持更宽的 DRAM 数据总线宽度。

总体而言,在 DRAM 之间适当间隔的内存模块,无论是非堆叠的还是没有大型热半导体的,都将具有更好的热特性。小型内存(例如堆叠式超薄型内存或堆叠式 SODIMM)具有更高的功率密度(瓦特/面积),需要特别考虑冷却。由于板载高级内存缓冲区,全缓冲 DIMM 还具有高功率密度,并且可能需要额外的冷却辅助装置或气流。

系统与内存

热传感器是内存设计人员的关键工具。JEDEC 的标准规定内存模块具有热传感器,为用户提供监控和触发机制,根据温度波动调整系统性能。

根据定义的参数,系统可以发出扩展模式寄存器设置命令,在触发温度为 +85 ¬∞C 时将 DDR2 DRAM 上的内部刷新率加倍至 32 毫秒周期(tREFI = 3.9 微秒)以扩展DRAM工作温度至+95 ¬∞C。如果该功能不可用,设计人员可以在内存模块上加入特殊编程以延长温度操作。或者,系统可以使用闭环动态温度节流和风扇速度控制来优化内存性能。

这里的关键是 CPU 管理内存板的热传感器,这表明系统级和板级热问题密切相关。系统的 BIOS 读取传感器的输出,并根据识别可接受温度范围的预编程阈值评估性能选项。例如,如果内存超出限制温度,系统热监控器会在温度超过定义阈值时向管理员发出警报,提示他们采取必要的步骤来降低温度,例如检查处理器和机箱风扇,解决任何机箱通风口的问题。可能被阻塞,或添加另一个机箱风扇。

气流很重要

气流对于内存来说是一个简单但关键的问题;主要目标是避免将预热的空气直接吹过内存子系统。只要有可能,设计人员应将内存子系统放置在处理器的侧面,并位于处理器、散热器或其他热组件(如电源或芯片组)产生的热空气流之外。环境进气应均匀地流过内存子系统和处理器等其他热组件。

模块之间的气隙太小可能会从气流路径内物理阻塞的 DIMM 模块产生气流背压。这可能导致 DIMM 侧面的气流压力下降,从而导致气流减少,或者可能将气流转移到整个内存子系统周围或周围。DIMM 插槽的中心间距应为 10 毫米或更大。

通常,最大化气流会从内存中提取热量。如果噪音不是问题,设计师应该使用鼓风机或双风扇来优化气流。通过在排气点抽取热空气可以最好地实现具有最小压降的气流,但也可以通过在进气点推入空气来改善。增压室、管道或护罩可用于引导和控制通过内存子系统的气流,平行于 DIMM 的最长边和两侧流动。这些外壳可能允许较慢的风扇速度和较少的噪音,并且不会影响气流。

内存模块可以设计为允许气流通过 DIMM 的短边,从而消除热量从 DIMM 的长边拖曳。这种夹层连接器技术不会将尽可能多的 DRAM 暴露在来自上游 DRAM 的预热空气中。

如果主板或系统板安装为平坦且垂直于重力线,则内存的最佳方向将是垂直安装,因为热空气沿着重力线上升。垂直 DIMM 方向可防止热量被困在内存模块的底部下方。如果无法垂直安装,那么倾斜安装的 DIMM 方向将受益于单面 DIMM,DRAM 组件安装在顶部。这也适用于平放在系统板上的内存 DIMM。

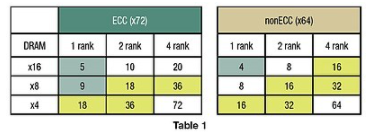

设计人员应选择具有 DRAM 布局的模块,该模块不允许所有 DRAM 设备同时在同一侧处于活动状态。在每个列的内存模块的每一侧具有交替 DRAM 放置的模块将均匀地分散 DIMM 周围的热量。如果 DIMM 一侧的气流受限,则仅将 DRAM 放置在气流最大的一侧的内存模块在较高温度下的性能会更好。图 1 说明了交替 DRAM 列的技术如何减少热影响。

图 2

散热器等

散热器是放置在内存模块表面上的金属盖,用于将热量均匀地分散到整个表面,并通过消除局部热点来平衡表面温度。散热器由导热材料(例如铜或铝)制成,呈蛤壳状,包裹在内存模块周围。

如果空间允许,放置在内存侧面和/或内存模块顶部边缘的散热器将最大限度地从模块中提取热量。散热器在不影响气流的情况下为内存模块增加的额外表面积决定了其整体效率。

导热PCB和PCB芯也是有效的选择。这些金属或碳复合层压层嵌入到内存 PCB 的结构中,使其运行温度低于标准 FR-4。这些层还通过消除锁相环等局部热点来均衡组件温度。通过热器件下方的孔产生大量热点以将热量传导到核心中的情况并不少见。这些核心依次将热量传导到模块的边缘指状件中,并可被带到 PCB 的顶部边缘,使其暴露于散热器或散热器。此类 PCB 的顶部边缘具有 DIMM 的内部热核心,连接到模块顶部的集成散热器,从而增加了 DIMM 的高度。

在制造过程中,内存模块可以在客户、运行客户诊断软件的系统中在高温下进行测试。这种主动老化将筛选出潜在的薄弱模块。被动老化(在未通电的模块上)对筛选具有弱单元的 DRAM 没有影响,因为 DRAM 单元是基于半导体的电容器,需要不断充电或刷新以保留二进制信息。某些内存模块可使用 DRAM,其工作温度范围为 -40 ¬∞C ≤ Tcase ≤ +95 ¬∞C。这是一种特殊产品,并非所有 DRAM 供应商都提供工业温度 DRAM 作为商业温度 (0 ¬∞C „Tcase „+85¬∞C) 的选项。

全面的热问题

热管理问题随着内存技术的发展而发展,并成为嵌入式系统、可靠性和性能的关键。系统设计师和内存子系统设计师之间的设计动态也在不断发展,并可能影响为耐用性和性能而构建的设计。值得信赖的系统级和板级合作伙伴关系以及对与 DRAM 内存模块相关的当前热概念的更深入了解可以使最终产品取得成功。

将 DRAM 内存模块的散热考虑作为经过验证的系统设计原则的一部分,可以让设计人员对提高散热性能的方法有了新的理解。一般设计考虑因素和替代散热选项可以创建成功的内存子系统设计,有效满足嵌入式环境中对高内存带宽、大内存密度、小物理空间和低成本的系统要求。

![]()