根据检测工艺所处的环节,IC集成电路检测被分为设计验证、前道量检测和后道检测。前道量测、检测均会用到光学技术和电子束技术,其中光学量测通过分析光的反射、衍射光谱间接进行测量,其优点是速度快、分辨率高、非破坏性。后道检测工艺是芯片生产线的“质检员”,根据工艺在封装环节的前后顺序,后道检测可以分为CP测试和FT测试。

在以上测试中,光谱仪可以用于膜厚测量、蚀刻终点监控等工艺中。

(一) 膜厚测量

半导体集成电路的生产以数十次至数百次的镀膜、光刻、蚀刻、去膜、平坦等为主要工序,膜层的厚度、均匀性等直接影响芯片的质量和产量,在加工中必须不断地检测及控制膜层的厚度。光学薄膜测厚仪是半导体生产流程中必不可少的设备之一,用于对芯片晶圆及相关半导体材料的镀膜厚度等进行检测。

半导体光学薄膜测厚仪技术主要有光谱反射仪和椭偏仪两种。椭偏仪考虑了光的极化,采用P波和S偏振反射光之间的相位差异,适用于非常薄的薄膜,并可直接测试N,K值。光谱反射仪虽然没有椭偏仪的这些性能,但也能测量数纳米以下的薄膜厚度,测量精度高,而且测量速度较快。

基于光波的干涉现象,光束照射在薄膜表面,由于入射介质、薄膜材料和基底材料具有不同的折射率值和消光系数值,使得光束在透明/半透明薄膜的上下表面发生反射,反射光波相互干涉,从而形成干涉光,这些干涉光在不同相位处的强度将随着薄膜的厚度发生变化。通过对干涉光的检测,结合适当的光学模型即可计算得到薄膜的厚度。

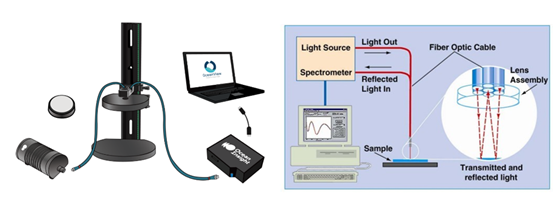

海洋光学(Ocean Insight)膜厚仪检测系统,配置有采样平台、UV-VIS反射探头,配置如下。

图1:薄膜厚度测量系统配置

(二) 终点监控

在基于等离子体的蚀刻工艺中,等离子体监测对工艺控制很重要。晶圆是用光刻技术制造和操作的,蚀刻是这一过程的主要部分,在这一过程中,材料可以被分层到一个非常具体的厚度。当这些层在晶圆表面被蚀刻时,等离子体监测被用来跟踪晶圆层的蚀刻,并确定等离子体何时完全蚀刻了一个特定的层并到达下一个层。通过监测等离子体在蚀刻过程中产生的发射线,可以精确跟踪蚀刻过程。这种终点检测对于使用基于等离子体的蚀刻工艺的半导体材料生产至关重要。

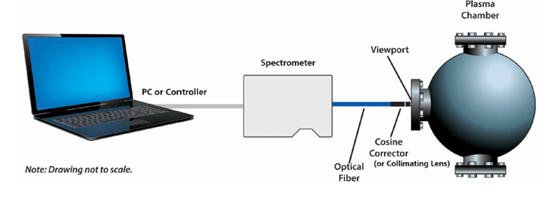

等离子体监测可以通过灵活的模块化设置完成,使用高分辨率光谱仪,如海洋光学的HR或Maya2000 Pro系列(后者是检测UV气体的一个很好的选择)。对于模块化设置,HR光谱仪可以与抗曝光纤相结合,以获得在等离子体中形成的定性发射数据。从等离子体室中形成的等离子体中获取定性发射数据。如果需要定量测量,用户可以增加一个光谱库来比较数据,并快速识别未知的发射线、峰和波段。

图2:模块化的光谱仪设置可以配置为真空室中的等离子体测量。

图3:通过真空室窗口测量氩气等离子体的发射。

紫外-可见-近红外光谱是测量等离子体发射的有力方法,以实现元素分析和基于等离子体过程的精确控制。这些数据说明了模块化光谱法对等离子体监测的能力。Maya2000 Pro在紫外光下有很好的响应。另外,光谱仪和子系统可以被集成到其他设备中,并与机器学习工具相结合,以实现对等离子体室条件更复杂的控制。

在半导体领域中的光谱应用是海洋光学的未来业务侧重点之一。从Ocean Optics更名为Ocean Insight,也是海洋光学从光谱产品生产商转型为光谱解决方案提供商战略调整的开始。海洋光学不仅继续丰富扩充光传感产品线,且增强支持和服务能力,为需要定制方案的客户提供量身定制的系统化解决方案和应用指导。作为海洋光学官方授权合作伙伴,爱蛙科技(iFrog Technology)致力于与海洋光学携手共同帮助客户面对问题、探索未来课题,为打造量身定制的光谱解决方案而努力。

![]()