摘要: GaN 器件大功率、高集成度的发展受限于热积累效应引起器件结温升高问题, 严重导致器件性能和寿命衰减,使 GaN 器件的高功率性能优势远未得到发挥, 片内微流热管理技术是解决热瓶颈的重要途径。针对上述问题, 详细论述了GaN 器件热瓶颈的基础问题和片内微流热管理的重要性,并对近年来国际正在开展的片内微流散热技术研究情况进行系统分析和评述,揭示了微流体与 GaN 器件片内近结集成的各类设计方法、工艺开发途径和面临的技术难点,阐述了 GaN 器件片内微流热管理技术的现状和发展方向。

研究背景

以 GaN 为代表的新一代半导体材料具有宽带隙、高击穿场强、高电子饱和速度、耐高压高温等独特优势, 综合特性远高于 GaAs 和 Si 等半导体材料, 极为适用于固态大功率器件及高频微波器件,在雷达、电子对抗和移动通信等军民领域引起了高度关注, 尤其是 AlGaN /GaN 高电子迁移率晶体管( HEMT) 成为近十年来的研究热点[ 1-7] 。最新研究报道,GaN HEMT 的直流功率密度可达到 56 W/mm, 射频功率密度可高达 42 W /mm ( S 频段) [ 7] 。然而随着功率器件高集成度和大功率化的发展, 尤其是美国 DAPAR 提出的微电子器件 SWaP ( Size,Weight and Power) 的更小尺寸、更低质量及更大功率的发展模式,使 GaN 器件在高功率密度下的热积累效应更加明显,导致 GaN 器件的性能和可靠性急剧衰退[ 2-5] ; 同时,受 GaN 器件散热结构和自身材料热物性的限制, 目前应用于产品工作的 GaN 器件的功率密度小于 10 W /mm, 远未达到实验研究中验证的功率密度。热积累问题已成为制约现阶段GaN 器件应用和发展的主要技术瓶颈之一, 导致其大功率及耐高温等性能优势未得到充分发挥, 因此, GaN 功率器件的芯片级热管理技术研究成为器件开发的关键技术之一。针对 GaN 器件芯片级热管理技术的研究最早是在 2012 年, 为 DARPA 牵引的高热导率材料与器件内部集成技术。而该技术依然难以满足未来 GaN 器件的散热能力, 在 2013 年DARPA 又引入片内微流热管理计划, 该技术颠覆性较大, 其热结构设计、工艺开发和散热管控途径较多, 每种技术针对的目的、具体途径难点和优势也各不相同,目前未见具体详细的报道。

因此,本文针对 GaN 器件的热积累问题进行分析,揭示 GaN 器件热瓶颈原因; 对近年来国外正在开展的 GaN 器件片内微流散热技术进行评述, 分析其潜在意义与价值; 并对每种片内微流散热技术的原理、设计方案、工艺开发及验证进展等情况进行系统分析, 阐述了片内微流热管理的技术现状和发展趋势。

1 GaN HEMT 器件热积累瓶颈

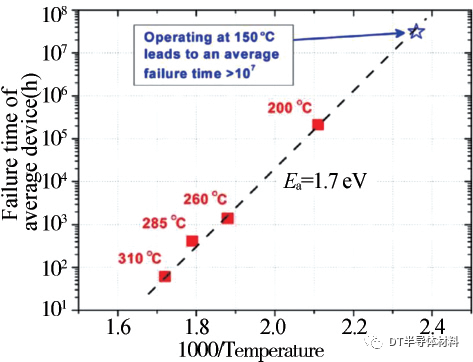

GaN 功率器件的热积累直接导致器件的结温升高, 在大功率条件下工作, 器件就会出现输出特性的衰减现象, 即 GaN 器件的 “自热效应”, 且功率密度越大, 器件的这种输出特性衰减越严重[ 3-5,7] 。同时, GaN 器件结温的升高也严重影响器件的寿命, 结温越高,器件寿命越低,理论上符合Arrhenius 模型,并呈指数衰减趋势。如图 1 所示,给出了 Si 衬底 GaN 器件的寿命与结温的关系( 采用DC-HTOL 测试技术) [ 8] ,可以看出当结温大于 200℃ 时, 器件失效时间( MTTF) 小于 106 h 数量级, 当结温降低至 150 ℃ 时, 器件失效时间上升至大于107 h 数量级。降低器件结温对增大 GaN 功率器件的寿命具有极其重要的意义。

图 1 GaN 器件寿命与结温的关系[8]

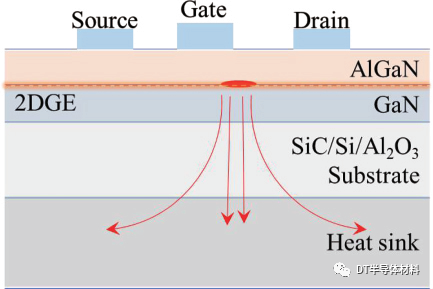

GaN HEMT 器件在高功率密度工作条件下的热积累主要是由于其自身的工作原理和材料结构决定, GaN 功率器件的工作取决于 AlGaN /GaN 异质结的二维电子气( 2DEG) , 其传统结构包括源漏等有源层、AlGaN 势垒层、GaN 过渡层、衬底层及封装热沉层, 如图 2 所示。GaN 器件热效应的产生主要是在工作时, 其二维电子气沟道区域不可避免地产生热功耗, 热功耗区域为热源区。GaN HEMT 器件热传输途径主要是通过 GaN 势垒层和衬底层传递至封装热沉层进行耗散掉[ 2-7] 。因此, GaN 器件内部材料的热导率成为器件散热能力的关键参数, 而GaN 材料的热导率为 120~160 W /mm, 衬底层主要为 SiC、Si 及蓝宝石等材料中的一种, 其理论热导率分别为 490, 149 和 44 W /mK。上述传统 GaN 器件内部材料本征导热能力无法满足高功率密度工作条件下的热耗散, 导致其热源区热量不断积累。因此, 如何提升 GaN 器件内部的热传输能力是解决其热瓶颈和实现大功率优势的关键。

图 2 嵌入金刚石散热结构示意图

2 片内微流散热技术的应用意义

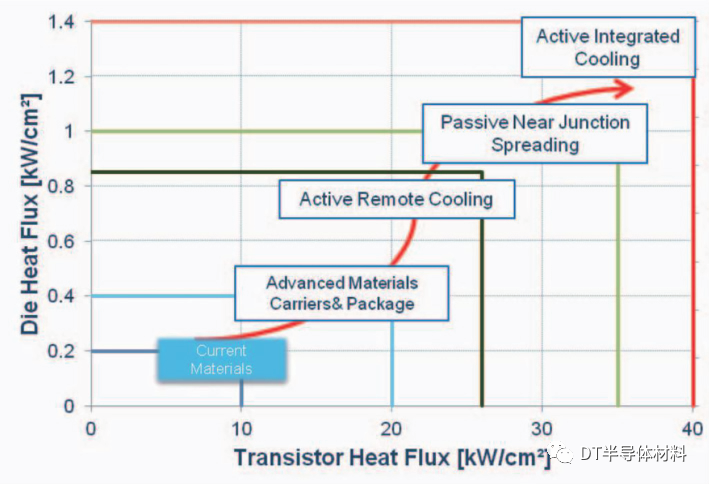

依据微电子器件热管理技术类型进行散热能力分析, 被动的散热能力远不能满足未来微电子器件集成化和大功率化的发展, 尤其是针对 GaN 器件,微电子器件功率密度的发展利用热流密度的定义来表征各类热管理技术的散热能力更为直观。如图 3所示的芯片热流密度( Die-Heat Flux) -管芯热流密度( Transistor Heat Flux) -功率密度( Power per GatePeriphery) -散热技术之间的理论关系图, 表明了各类热管理技术理论上的最大散热能力。由图 3 可以看出传统的封装和系统层级的流体主动散热技术最高可实现约 0. 8 kW /cm2 热流密度散热, 而芯片级近结区的被动散热技术最高满足 1. 0 kW /cm2 热流密度散热, 更高的芯片热流密度的散热则需要在片内近结区集成微流冷却的综合散热技术, 预期可实现 1. 4 kW /cm2的散热能力[9-12] 。

图 3 热管理技术散热能力分析[ 9]

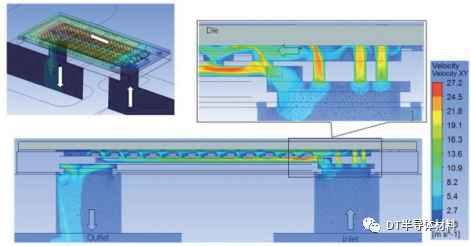

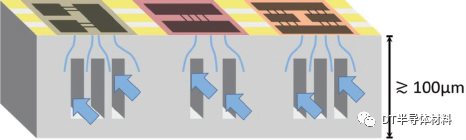

依据美国海军和空军现有产品, 现有的传统封装及系统层级的流体主动散热技术实现了 0. 6 kW /cm2的芯片热流密度, 而在研的 GaN 功率器件热流密度将超过 1. 0 kW /cm2。因此 DARPA 于 2012 年开始进行芯片片内近结热管理技术的研发, 率先开展的 “近结热输运( NITT) ”项目采用金刚石材料代替传统 SiC 衬底材料, 提升 GaN HEMT 器件 100μm 区域的近结热输运能力, 满足更高功率密度的散热。2013 年 DAPAR 又进一步开展了 “片内 /片间微流增强冷却( ICECool) ”计划, 探索 GaN 器件片内革命性热管理技术, 帮助微电子器件设计师进一步 消 减 功 率 器 件 的 大 小、 质 量 和 功 耗。 其ICECool 计划的散热原理概念如图 4 所示, 是在芯片热积累 100 μm 的近结区衬底中直接嵌入微流道,将微流体引入其中直接进行交换散热, 进而大幅降低器 件 积 累, 解 决 GaN 功 率 器 件 的 热 瓶 颈 问题[9-12,14] 。ICECool 计划的目标是实现 1. 0 kW /cm2芯片热流密度的散热, 提升 GaN 器件输出特性, 满足 GaN 射频功率放大器和嵌入式高性能计算领域的大功率特性需求。

图 4 ICECool 片内热管理散热概念[10]

3 GaN 器件片内微流散热技术现状

ICECool 热管理技术是将微流体之间引入 GaN器件片内近结区进行热交换散热, 具有极大的创新性和颠覆性, 其片内微流道的设计、工艺兼容性和管控技术的开发都极具挑战性。以 DARPA 项目为牵引, Lockheed MarTIn ( 洛 克 希 德 · 马 丁 公 司) 、Naval Research Laboratory ( 美国海军研究实验室) 、Raytheon( 雷神公司) 、Northrop Grumman AS( 诺斯罗普·格鲁曼公司) 、Stanford University ( 斯坦福大学) 等国际研发机构结合各自技术优势, 相继开展了基于 GaN 功率器件的片内微流散热技术研究, 研究包括片内微流散热结构设计、不同结构片内微流道兼容制备工艺及基于片内微流冷却结构的器件验证等内容, 并取得了一定成果。

3. 1 SiC 结构片内微流散热技术

SiC 材料为 GaN 器件传统衬底结构, 在 SiC 结构中直接设计微流道进行片内微流散热技术途径是由 Lockheed MarTIn 研究团队在 ICECool 计划的支持下率先开展, 具体设计思路是在 GaN 器件的近结区将 SiC 衬底刻蚀成微流道结构, 再引入微流体进行单相或两相热交换散热, 主要应用于 SiC 衬底的GaN 功率放大器。该技术的关键在于微流道结构的设计、SiC 微流道的刻蚀工艺及流体驱动的管控。

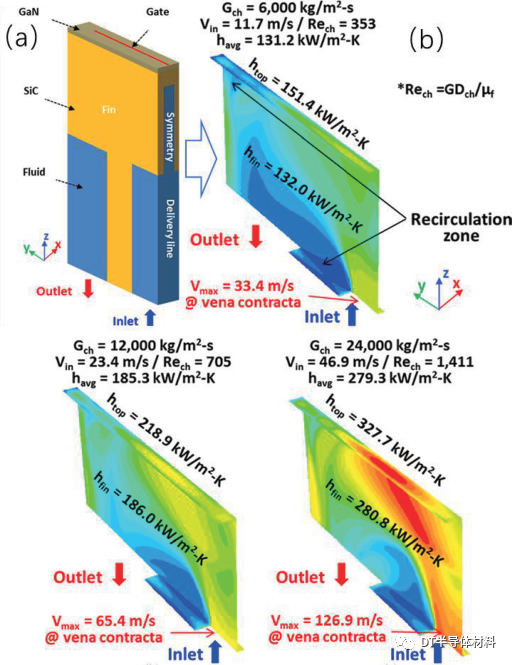

在 SiC 结构微流道散热结构设计方面, 最具代表性的是 Stanford University 和 Lockheed MarTIn 的研究结果。Stanford University 在 2014 和 2016 年相继报道了其研究成果, 采用矩形的微流道散热结构, 研 究 了 满 足 GaN HEMT 管 芯 热 流 密 度 在 30kW /cm2工作条件下, 器件结温小于 250 ℃ 时的单相流和两相流散热结构设计和对应的驱动流速和压力, 研究结果表明: 微流流速越大, 微流体与 SiC衬底的热交换系数越大, 散热能力也就越好, 如图5 所示。同时值得注意的是, 引入 SiC 微流道的切入角可有效控制微流体对 SiC 衬底造成的应力集中问题[10, 15] 。Lockheed MarTIn 则采用圆柱针状微流道散热结构, 矩阵圆柱状散热结构位于热源区下端近结区[16] , 如图 6 所示, 研究了圆柱针状直径尺寸对散热能力的影响, 给出了最佳直径尺寸为 25 ~ 30μm, 在单相流散热情况下可以满足 GaN HEMT 管芯热流密度达到 30 kW /cm2散热能力, 芯片级热流密度达到 1. 0 kW /cm2。

图 5 SiC 结构微流热交换能力与质流密度的关系[15]( a) 微流结构; ( b) 仿真结果

图 6 微流驱动散热的仿真截面图[16]

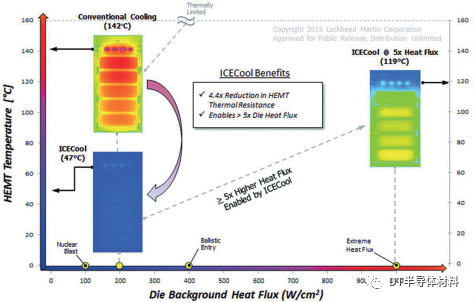

基于 SiC 结构片内微流散热技术的器件研发方面, Lockheed Martin 基于设计的圆柱针状微流道散热结构, 并和 Qorvo 合作, 基于光刻和物理刻蚀技术突破 SiC 衬底近结微流道的制备工艺, 研制出了GaN MMIC 验证器件[16-19] , 内部流体采用丙二醇和水混合溶液进行单相散热, 在 DC 工作模式下实现了 GaN HEMT 芯片热流密度为 1. 0 kW /cm2, 达到了 5 倍于传统 SiC 衬底同等器件结构的热流密度,如图 7 所示。不幸的是针对该技术的微流驱动系统的设计和管控报道中未见详细说明, 但该技术已实现 GaN MMIC 器件的验证, 极具应用价值。

图 7 GaN-on-SiC 结构嵌入式微流散热能力验证[19]

3. 2 金刚石结构片内微流散热技术

金刚石材料作为 GaN 器件的衬底源于 DARPA的 NJTT 项目, 在金刚石结构中进一步设计微流道进行片内微流增强散热技术途径由 Raytheon 研究团队在 ICECool 计 划 的 支 持 下 率 先 开 展, 是 基 于Ratheon 的 NJTT 研究基础和成果。该散热技术的具体设计思路是将金刚石衬底的 GaN 器件的近结区刻蚀成微流道结构, 再引入微流体进行单相或两相热交换散热。该技术的关键在于微流道结构的设计、金刚石微流道的加工、与硅引流板的集成密封以及流体驱动的管控。

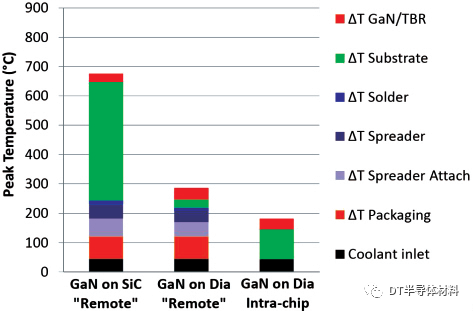

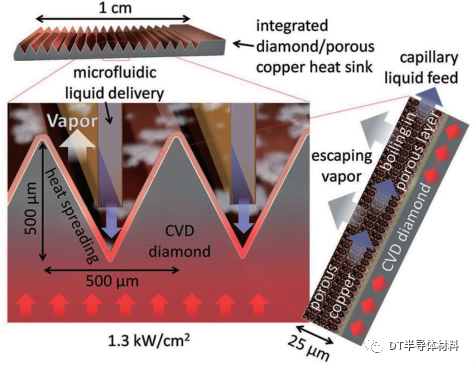

在金刚石结构微流道散热结构设计方面,Raytheon 开展了极为细致的工作。研究了不同矩形的微流道散热结构对散热能力及其结构可靠性的影响, 结果表明在微流道尺寸为 25 μm, 距离热源区距离为 20 μm 的结构设计时,单相流的散热能力和可靠性能力达到最优, 相对于同结构 SiC 衬底和金刚石衬 底 的 散 热 能 力 有 极 大 的 提 升, 如 图 8 所示[20] , GaN MMIC 器件的结温由 SiC 衬底结构的676 ℃ 先降低到金刚石衬底结构的 282 ℃ , 最终降低到片内微流结构的 182 ℃ , 同时, 管芯热流密度达到 38 kW /cm2, 芯 片 热 流 密 度 达 到 1. 25 kW /cm2。除此之外, Stanford University 也做了优异的热结构设计工作[21-22] , 其结构是将金刚石微流道设计为三角形状, 如图 9 所示, 增加其热交换面积,并利用铜材料板集成密封。热交换方式是采用两相流气液蒸发散热, 研究的结构设计可承载芯片热流密度最高达到 1. 3 kW /cm2, 成为目前国际报道的最水平。

图 8 SiC、金刚石和金刚石片内微流等衬底散热能力分析[ 20]

图 9 金刚石片内微流的散热能力分析[ 22]

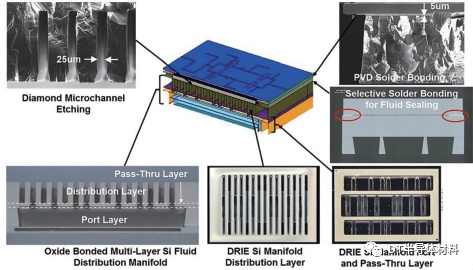

在金刚石结构片内微流散热技术的 GaN 器件研发方面, Raytheon 基于设计的矩形微流道散热结构, 采用刻蚀技术实现了金刚石内部微流道宽度 25μm, 深度 191 μm 的制备, 并采用 Si 基板进行键合集成密封[ 23] 。具体工艺如图 10 所示, Si 基板作为引流和密封作用, 其键合工艺选取 SiO2气相沉积键合或焊料直接键合, Si 基板设计多层的引流结构,以实现片内微流体的集成驱动。由于晶圆级金刚石衬底 GaN 器件的研制和金刚石自身材料微流道的刻蚀集成难度极大, 目前针对该技术的器件实验验证还未见报道。但该技术将金刚石被动散热和微流体主动散热结合在一起, 针对超高功率密度器件的散热应用具有极大的研发潜力和价值。

3. 3 复合衬底结构片内微流散热技术

基于复合衬底结构的片内微流散热技术, 其具体结构是在传统 SiC 衬底中进行矩形微流道结构散热制备, 同时在微流道内部生长一层金刚石层, 增大固液之间的传热能力, 进一步提升器件片内微流的散热效率。该技术是主要由 Northrop GrummanAS 团队开发, 是 ICECool 计划成果的进一步扩展,其技术难点是微流道结构的设计、SiC 和金刚石界面热阻的控制和高质量金刚石层的生长。

图 10 金刚石片内微散热的技术工艺

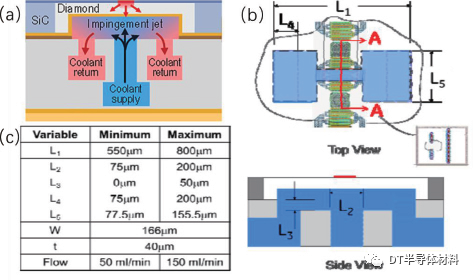

在复合衬底结构片内微流散热结构设计方面,Northrop Grumman AS 采用喷流式的驱动方式, 其特点是在器件管芯热源区下端设计一个微流道, 如图 11 所示[ 24] , 微流道中心位置为微流体的喷入口,两端位置为流出口; 并采用 Si 基板进行键合密封和实现微流引入管控。该设计可以降低 SiC 衬底片内微流道内金刚石层的生长难度, 有效实现复合衬底片内微流结构样品的研制。并实现对微流道尺寸、喷射出入口尺寸和微流速率等关键参数进行优化研究, 结果表明微流道越宽、流速越大, 该结构散热能力越强; 同时, 进口尺寸的影响高于出口尺寸的影响。

图 11 SiC 和金刚石复合衬底片内微流结构设计研究[ 24]( a) 微流结构; ( b) 驱动设计路径; ( c) 结构尺寸

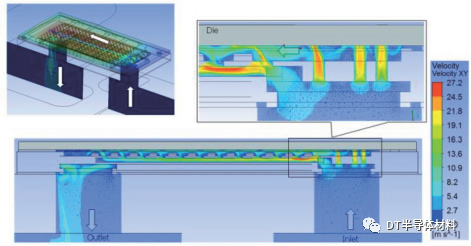

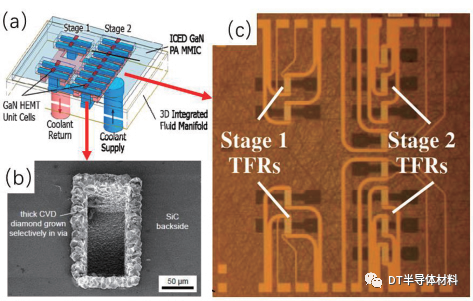

在SiC和金刚石复合衬底的片内微流散热结构器件研发方面, Northrop Grumman AS 基于设计的喷流 式 微 流 道 结 构, 设 计 了 阵 列 式 MMIC 器件[ 25-26] , 如图 12 所示。突破了金刚石与 SiC 界面低热阻控制和金刚石层的 CVD 生长技术, 研制出了新型 GaN MMIC 器件, 并结合与 Si 衬底的异质集成工艺完成片内微流散热能力及器件性能验证。研制的片内微流散热结构 GaN MMIC 芯片级热流密度达到了 1.16 kW /cm2, 输出功率比传统 SiC 衬底结构提升了 4.3 倍, 在 20 GHz 工作条件下输出效率提升了 18. 75%。该技术已实现 GaN MMIC 器件的散热能力和输出特性的验证, 可有效解决大功率GaN 功率器件的热瓶颈问题。

(图 12 新型 RF MMICs 的设计与研制[ 25] a) 微流结构; ( b) 微流道工艺; ( c) MMIC 器件

4 结论

本文针对 GaN 功率器件因热积累瓶颈难以满足电子装备小型化和集成化发展的应用问题, 进了热瓶颈问题产生、性能影响和解决途径的分析。热积累严重影响 GaN 器件输出特性和应用可靠性, 因器件自身结构和材料热物性限制, 依靠材料的被动散热技术难以满足 1. 0 kW /cm2以上芯片热流密度的GaN 功率器件的应用。以美国 DARPA 的 ICECool计划为牵引, 详细分析了应用于 GaN 功率器件的三种片内微流热管理技术潜能。基于传统 SiC 结构片内微流散热技术的工艺开发难度相对较低, 并已单相流散热为主, 实现了 GaN 芯片级热流密度为 1. 0kW /cm2的功率器件性能验证。金刚石结构片内微流散热技术的难点在于晶圆级金刚石材料的微流刻蚀及与 GaN 器件制备的兼容性, 技术难度大, 理论仿真的散热能力可承受 1. 3 kW /ccm2的热流密度。SiC 和金刚石复合衬底结构片内微流散热技术是金刚石结构片内微流散热技术的折中, 利用 CVD 生长技术避免了金刚石微流道的刻蚀工艺难点, 实现了 GaN 芯片级热流密度为 1.16 kW /cm2的功率器件性能验证, 同时输出功率比传统 SiC 衬底结构提升了 4.3 倍。GaN 功率器件的片内微流散热技术具有极大的创新性和颠覆性, 实现的方式和技术途径取决于衬底材料, 目前的应用成熟度较低, 仍在实验室开发阶段, 但该技术的发展潜力极大, 是解决未来高功率密度器件热积累瓶颈的重要发展方向。

![]()