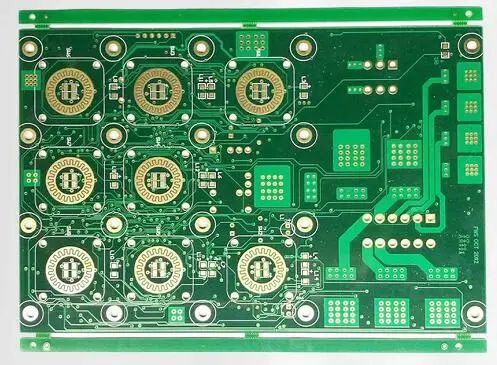

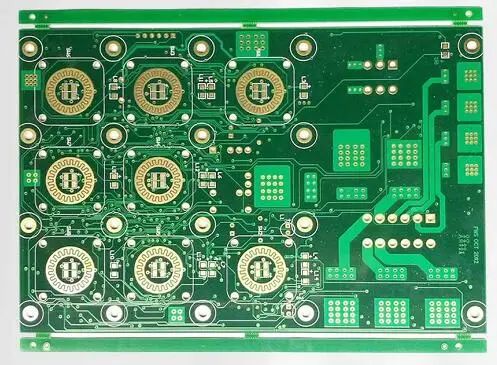

随着电子产品向多元化,高精度,高密度方向发展,相对线路板提出了同样的要求。而提高pcb密度最有效方法是减少通孔的数量,以精确设置盲孔和埋孔来实现。

多层盲孔线路板的优点

1.消除大量通孔设计,提高布线密度,有效节约水平空间。

2.内部互连结构的设计呈现多样化

3.可靠性和电子产品的电气性能明显提高。

盲孔板的作用

盲孔板的生产使线路板生产工艺立体化,有效的节约了水平空间,适应了现代线路板高密度,互联化电子产品的技术更新,电子芯片的结构和安装方式也在不断的改善和变革。其发展基本上是从具有插件脚的零部件发展到了采用球型矩阵排布焊点的高度密集集成电路模块。

常规的HDI镭射盲孔工艺面临的问题

盲孔内存有空洞,在其中残存空气,经过热冲击后影响可靠性。解决此问题的常规方法是:通过压板,用树脂填满盲孔空洞或用树脂塞孔填满盲孔。但是这两种方法生产的PCB板可靠性难保证且生产效率低下。为提高制程能力,改善HDI工艺,采用电镀填平盲孔的工艺,其优点在于可以用电镀铜填满盲孔,大大提高了可靠性,同时由于电镀后板面平整无凹陷,可以在制作线路图形叠加盲孔,极大的提高了制程能力以适应客户越来越复杂灵活的设计。

电镀填平盲孔的能力受PCB板材料和盲孔孔型的影响,要达到良好的盲孔填平而表面铜厚又达标的效果,必须使用先进的设备,特殊的镀铜液和镀铜添加剂,这些也是此技术的重点和难点。

树脂塞孔

树脂塞孔工艺是指使用树脂将内层的埋孔塞住,然后再进行压合,广泛应用于高频板、HDI板中;分为传统丝印树脂塞孔和真空树脂塞孔。一般产品制作工艺为传统丝印树脂塞孔,也是业内应用最普遍的工艺方法。

树脂塞孔的工艺在PCB里面的应用越来越广泛,尤其是在层数高,高精密PCB多层电路板。使用树脂塞孔来解决一系列使用绿油塞孔或者压合填补树脂所不能解决的问题。因为这种电路板工艺所使用的树脂本身特性的缘故,在电路板制作上有许多的困难。

树脂塞孔常见品质问题及改善

常见的问题

A、孔口气泡

B、塞孔不饱满

C、树脂与铜分层

导致的后果

A、孔口上面没有办法做出焊盘;孔口藏气,芯片贴装吹气。

B、孔内无铜

C、焊盘突起,导致贴不上元器件或者元器件脱落

预防改善措施

A、选用合适的塞孔油墨,控制油墨的存放条件和保质期。

B、规范的检查流程,避免孔口有空洞出现。依靠过硬的塞孔技术和良好的丝印条件来提高塞孔的良率。

C、选择合适的树脂,尤其是材料Tg和膨胀系数的选择,合适的生产流程以及除胶参数,方能避免焊盘与树脂受热后脱离的问题。

D、对于树脂与铜分层的问题,孔表面的铜厚厚度大于15um微米时,此类树脂与铜分层的问题可以得到极大的改善。

内层HDI埋孔,盲孔树脂塞孔常见问题及改善

常见的问题

A、爆板

B、盲孔树脂突起

C、孔无铜

导致的后果

以上的几个问题都直接导致产品的报废。树脂的突起往往造成线路不平而导致开短路。

预防改善措施

A、控制内层HDI塞孔的饱满度是预防爆板的必要条件;如果选用在线路以后进行塞孔,则要控制好塞孔到压合之间的时间和板面清洁度。

B、树脂的突起控制需要控制好树脂的打磨和压平,横竖各磨板一遍,确保将板面树脂磨干净,局部没磨干净的可用手工打磨将树脂修理干净;磨板后树脂凹陷不能大于0.075mm毫米。电镀要求:根据客户铜厚要求,进行电镀。电镀后再进行切片确认树脂塞孔凹陷度。

盲孔+树脂塞孔的技术经过多年的发展,并不断地在一些高端产品上发挥其不可或缺的作用。尤其是在盲埋孔、HDI、厚铜等产品上已经在广泛应用,这些产品涉及到通讯、军事、航空、电源、网络等等行业。作为PCB产品的制造者,我们知道树脂塞孔的工艺特点,应用方法,我们还需要不断的提高树脂塞孔产品的工艺能力,提升产品的品质,解决此类产品的相关工艺问题,实现更高技术难度PCB产品的制造者。

![]()