引言

人们对用于器件应用的碳化硅(SiC)重新产生了浓厚的兴趣。它具有良好的晶格常数和热膨胀系数,可以作为第三族氮化物外延生长的衬底。在许多应用领域,例如与航空航天、汽车和石油工业相关的领域,需要能够在高功率水平、高温、高频和恶劣环境下工作的电子设备。硅(Si)不能满足这些要求;碳化硅可以。此外,由于其典型的化学和机械性能,碳化硅与硅结合,在传感器和微机电系统(微机电系统)中得到更广泛的应用。

对于阳极蚀刻,避免形成钝化的表面氧化物二氧化硅至关重要,二氧化硅可以形成二氧化硅,并且在HF水溶液中是可溶的。已知二氧化硅也可溶于碱性溶液;硅微机电系统技术的许多方面都利用了这一特性。令人惊讶的是,在高酸碱度下对碳化硅的电化学腐蚀很少受到关注。本文表明这种方法既可用于碳化硅的均匀刻蚀,也可用于碳化硅的钝化。还使用了带有反电极但没有电压的n型碳化硅的光阳极蚀刻。我们考虑与该方法的两种可能用途相关的结果:缺陷揭示和层选择性蚀刻。

实验

n型晶片轴向取向,掺氮,电阻率在0.01和0.07厘米之间变化。p型晶片取向为8°离轴,掺铝,电阻率为3.86厘米。本研究中使用的所有样品都具有硅极面。对于电化学实验,使用Si3N4掩模在样品上限定圆形开口。开口的直径是2毫米。通过在晶片的背面蒸发300纳米厚的铝/钽/金层,与p型碳化硅形成欧姆接触。金属化晶片随后在850℃退火10分钟。使用300纳米钛/金层接触n型晶片,随后在1000℃下进行1秒退火步骤。样品安装成旋转圆盘电极(RDE)。化学蚀刻在含有10%氧化镁的氢氧化钾/氢氧化钠共晶中进行,温度范围为520–540℃,持续5–10分钟。通过用表面轮廓仪测量蚀刻深度来确定蚀刻速率,并且使用差分干涉对比光学显微镜、原子力显微镜和扫描电子显微镜(SEM Jeol 6330)来检查蚀刻后的表面形态。

结果和讨论

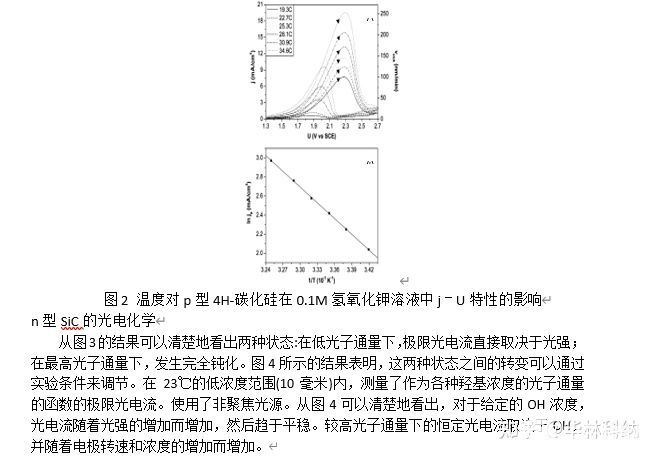

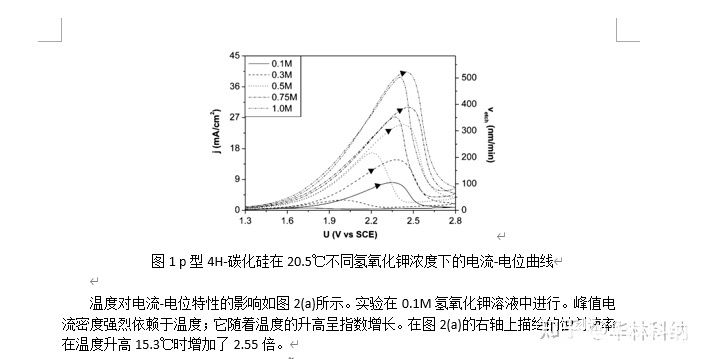

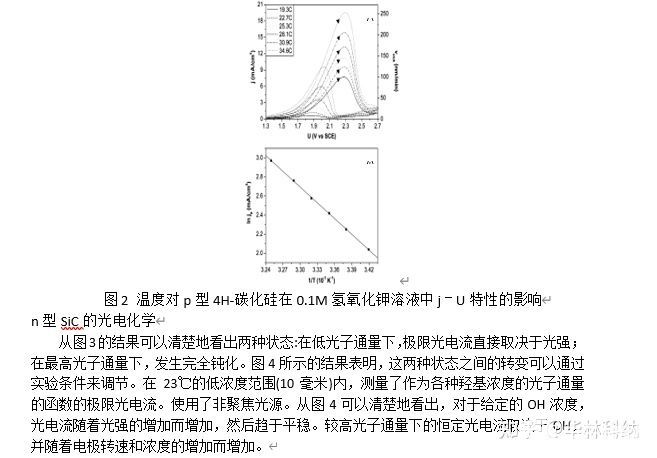

p型SiC的电化学:图1显示了p型4H-碳化硅电极在20.5℃不同氢氧化钾浓度下的电流密度-电势(j-U)图。对于所有曲线,观察到典型的主动/被动转变。在较低的电位下,电流随着电位的增加而增加。这与表面空穴浓度对空间电荷层中能带弯曲的指数依赖性有关。

在稳态条件下,被动范围内的氧化物形成速率等于氧化物的化学溶解速率。由于表面上的氧化物,从正电势到负电势的返回扫描中的电流比正向扫描中的电流低得多。当表面氧化物开始被去除时,电流有所恢复。完全去除氧化物后,电流完全恢复。正如预期的那样,回收时间随着氢氧化钾浓度的增加而减少:从0.1M氢氧化钾溶液中的4分钟减少到1.0M氢氧化钾溶液中的1.5分钟。峰值(jp)和无源范围内的电流密度都随着OH含量的增加而增加,并且在所有浓度下都观察到钝化。观察到的峰值电流密度对应于0.1–1.0m氢氧化钾溶液浓度范围内105至523nm min-1的蚀刻速率。

结论

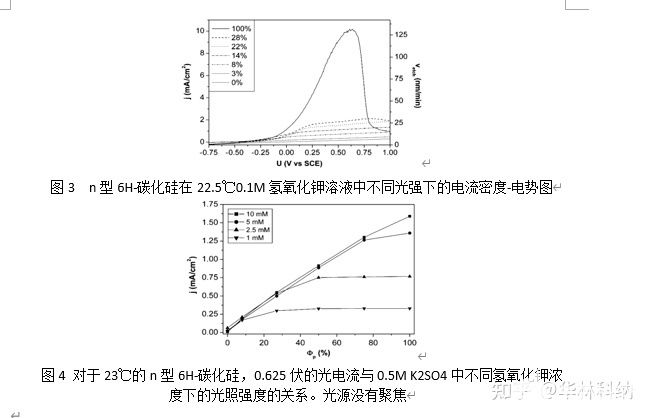

对于p型碳化硅在暗条件下和在光照条件下的n型碳化硅,均能获得较高的阳极蚀刻率。碳化硅的溶解速率与氢氧化钾浓度有密切的关系和温度关系。在高阳极电位下,可以观察到表面钝化。结果发现,碳化硅在氢氧化钾溶液中的溶解受到动力学控制。结果表明,n型碳化硅在氢氧化钾溶液中的光刻技术是揭示缺陷的有力工具。此外,p型和n型碳化硅和Si在氢氧化钾溶液中的电化学性质原则上应该允许层选择性蚀刻。

![]()