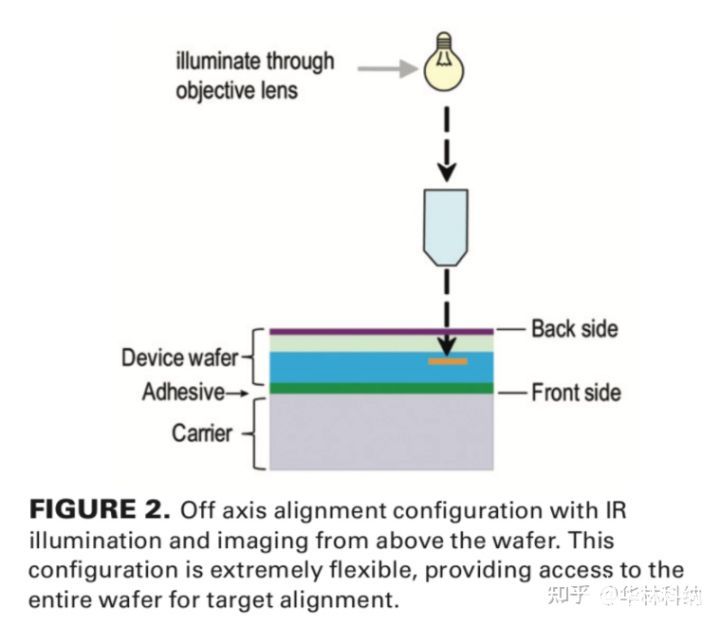

TSV 处理的各种工艺流程(先通孔、中间通孔和最后通孔)影响代工厂和 OSAT 制造地点所需的相对集成水平。 Via last 为工艺集成提供了明显的优势,包括最大限度地减少对后端 (BEOL) 工艺的影响,并且在晶圆减薄工艺中不需要 TSV 显示。缩放 TSV 的直径显着提高了系统性能和成本。当前通孔的最后直径约为 30μm,先进的 TSV 设计为 5μm [2]。

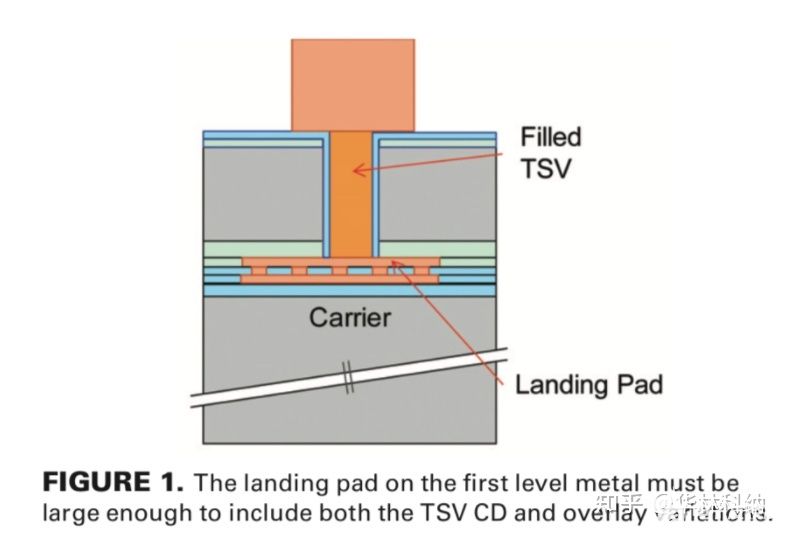

光刻是影响最后一个 TSV 制造的整体器件性能和良率的关键因素之一 [2]。通孔最后图案化的独特光刻要求之一是需要从背面到正面晶圆对齐。对于较小的 TSV 直径,从后到前的覆盖层成为一个关键参数,因为第一层金属上的通孔连接焊盘必须足够大,以包括 TSV 关键尺寸 (CD) 和覆盖层变化,如图 1 所示。通孔着陆焊盘的尺寸为器件设计和最终芯片尺寸提供了显着优势。本研究评估了覆盖性能≤750nm 的 5μm TSV。

对准、照明和计量

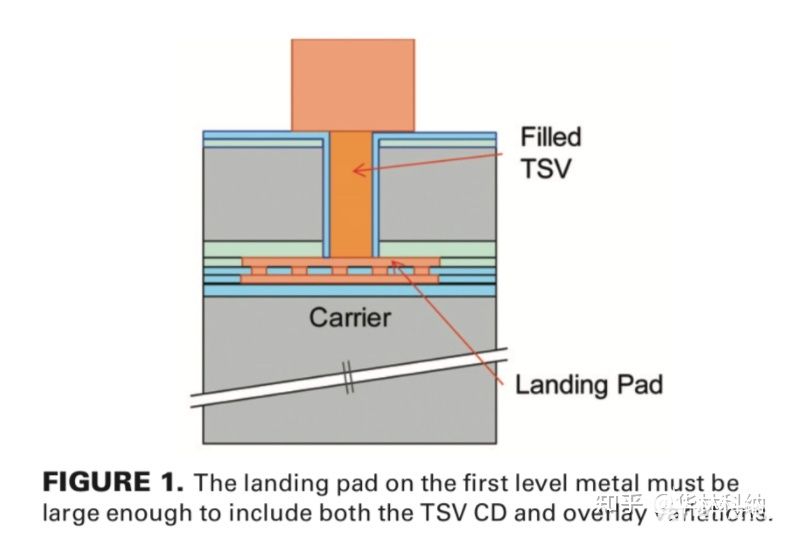

使用具有 0.16 数值孔径 (NA) Wynne Dyson 透镜的先进封装 1X 步进器进行光刻。该步进器具有双面对准 (DSA) 系统,该系统使用红外 (IR) 照明通过减薄的硅晶片 [3] 观察金属目标。出于本研究及其结果的目的,晶圆器件侧称为“正面”,硅侧称为“背面”。光刻工具上朝上的一面是 TSV 晶圆的背面,如图 2 所示。

用于查看嵌入式对准目标的顶部红外照明方法,如图 2 所示,为与步进光刻集成提供了实际优势。由于照明和成像是从顶部引导的,这种方法不会干扰晶圆卡盘的设计,也不会限制晶圆上的对准目标定位。顶部 IR 对准方法使用能够透过硅(在图 2 中显示为浅绿色)和工艺薄膜(显示为蓝色)的 IR 波长从背面照射对准目标。在这种配置中,目标(以橙色显示)需要由金属等红外反射材料制成,以获得最佳对比度。对准顺序要求晶片在 Z 轴上移动,以便将对准焦点从晶片表面转移到嵌入式目标。

使用 DSA 对准系统的光刻工具上的计量包测量背到正面配准。该步进自测软件包 (DSA-SSM) 包括用于诊断和补偿因具有不同高度特征的测量误差的例程。对于每个测量点,光学计量系统需要在抗蚀剂特征和嵌入特征之间移动 Z 轴上的焦点。因此,运动 Z 轴、对准相机的光轴和晶圆法线之间的角度差异将导致工具的测量误差 [3]。晶圆载物台运动的质量也非常重要,因为显着的俯仰和滚动特征会导致嵌入特征测量的位置相关误差,这会使分析复杂化。

如果测量操作在整个晶圆上是可重复且一致的,那么来自测量工具的恒定误差,通常称为工具引起的偏移 (TIS),可以使用 TIS 校准方法来表征,该方法结合了 0 和 180 的测量值学位方向。 TIS 误差(或校准)是通过将两个方向的偏移总和除以 2 来计算的 [4]。虽然 TIS 校准对平面计量的许多类型的测量都有效,但对于嵌入式特征计量,测量和校准的质量还取决于晶圆定位的质量和可重复性,包括倾斜。在以往的研究中,从当前方法获得的配准数据是自洽的,被证明是一种有效的检查方法 [3, 5]。然而,考虑到影响嵌入式特征计量的 TIS 校准的相关性,最好使用替代计量方法 [5] 来确认配准结果。为了独立验证DSA-SSM,设计了覆盖数据专用电气结构并将其放置在测试芯片上。

TSV 对准的电气验证在测试芯片完成处理后执行,并依赖于 TSV 在嵌入金属 1(镶嵌金属)中的叉对叉测试结构上的着陆位置。当 TSV 处理完成时,填充铜的 TSV 将与金属 1 接触。TSV 在两组金属叉之间产生短路,从而可以测量两个电阻值,这可以转化为边缘测量值。对于理想 TSV 对齐的情况,两个电阻相等。电气结构的测量分辨率受叉支节距的限制。在这项研究中,通过创建具有四种不同叉距的结构来提高分辨率。类似的旋转 90 度的叉对叉结构用于 Y 对齐。使用这种方法,X 和 Y 中 TSV 的重叠误差和尺寸都可以通过电气方式确定 [6]。

![]()