氮化镓由于其宽的直接带隙、高热和化学稳定性,已成为短波长发射器(发光二极管和二极管激光器)和探测器等许多光电应用的诱人半导体,以及高功率和高温电子器件。对于实现先进的氮化镓器件,如激光二极管或高功率灯,对低线程位错密度(<106cm-2)的高质量氮化镓衬底有很强的需求。

N面氮化镓基底上的CMP工艺

氮化镓基结构被认为是最有前途的短波长光电器件和高功率、高频的材料之一,电子器件然而,该材料的潜力由于缺乏适合于外延生长器件层的合适的晶格匹配衬底而受到限制。这导致了大块氮化镓底物的发展。在异质外延基底上制备的同源外延器件的位错密度要低一个数量级,并表现出优越的性能[25]。随着这些基底的发展,还必须研究表面制备技术,以提供原子光滑、无损伤的表面,如化学机械抛光(CMP)。此外,可进一步扩展氮化镓技术的替代工艺,包括晶圆键合和层转移技术,通常需要平面化步骤,从而需要一个良好控制的氮化镓CMP工艺[26]。先前的氮化镓CMP研究实验使用二氧化钠或氢氧化钾和[27]。虽然这些泥浆能够在n面的小区域上实现光滑的表面,但ga面没有发生变化。

此外,氢氧化钾或氢氧化钠溶液对材料表面的损伤。在本研究中,用亚二次氯酸盐基浆液对大块氮化镓进行平面化,以获得可用于任何一种极性的无损伤过程。次氯酸钠是一种强氧化剂,已成功地用于抛光其他III-V材料。[28]

清洁技术

RCA清洗工艺在半导体器件制造中通常用于去除晶圆表面的颗粒和金属污染。RCA清洗工艺,由W.Kern和D.PouTInen在20世纪70年代的[29,30]开发,成为硅片表面的一个基本清洗工艺。RCA清洗过程对去除晶圆表面的颗粒污染和金属杂质非常有用。但是,需要大量的化学物质和水,与其他工艺相比,工艺时间相对较长。尽管RCA清洗存在诸多问题,但清洗效率非常有效,使RCA清洗过程成为工业标准。

RCA清洗过程包括两种清洗过程,如表2所示:标准清洁1(SC-1)和标准清洁2(SC-2)。SC-1清洗工艺用于去除硅片表面的颗粒,SC-2清洗工艺以去除金属杂质[31]。SC-1清洗溶液包括碱性化学氢氧化铵和抗氧化剂过氧化氢。SC-1清洗溶液主要用于去除硅片表面的有机污染物。然而,已知它在去除粒子方面非常有效。粒子去除机理可以归因于基质的轻微蚀刻和氢氧化铵的电排斥力和过氧化氢的氧化和溶解。无花果6为SC-1溶液中颗粒去除机理示意图

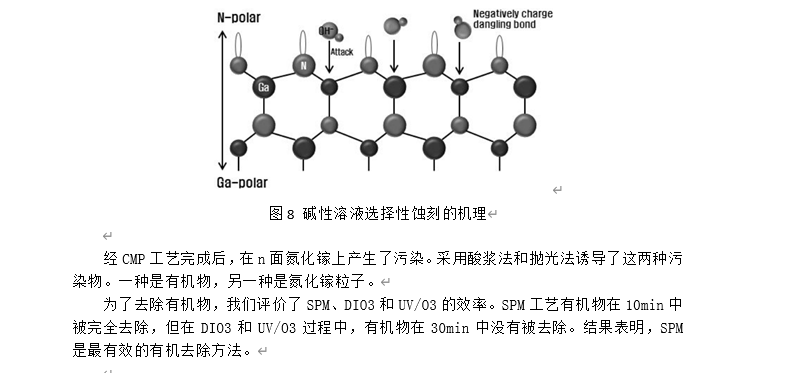

N面氮化镓碱性溶液刻蚀机理

氧化镓可以溶解在碱溶液中。蚀刻后氮化镓的均方根(19 20 均方根)的增加表明,表面的氧化物溶解在溶液中。然而,经蚀刻后,氧气仍留在其表面。这可能是由于在空气和溶液中的氧和水的吸附。一旦Ga层被去除,表面就会变成氮气终止物。氢氧化钾溶液中的氢氧化物离子不能攻击氮端表面,这是由于OH-与氮所占据的三个悬垂键之间有很大的斥力。这可能是ga面表面抵抗氢氧化钾溶液中蚀刻的一个原因。相比之下,在n面表面上存在着氮原子的单一悬垂键,如图所示8.氧化氢离子可以攻击四面体配合的Ga原子的后键,并吸附在n面表面。氢离子与氮化镓反应,形成氧化镓和氨。

总结

在有机污染物去除后,进行了颗粒去除的研究。评价了碱性化学物质的蚀刻速率,并根据清洗溶液来确定。稀释后的氢氧化铵溶液在表面蚀刻最顺利,在碱性化学物质中蚀刻速率较低。但稀释后的氢氧化铵溶液的蚀刻率在pH10以上急剧增加。粗糙表面的蚀刻速率高引起的。为了使蚀刻过程中的表面光滑,将SDS和IPA加入pH为10的稀释氢氧化铵溶液中。由于添加了添加剂,发现了其表面的蚀刻率和粗糙度。在SDS5mM条件下,表面的粗糙度和蚀刻率均较低,颗粒去除效率最高。

![]()