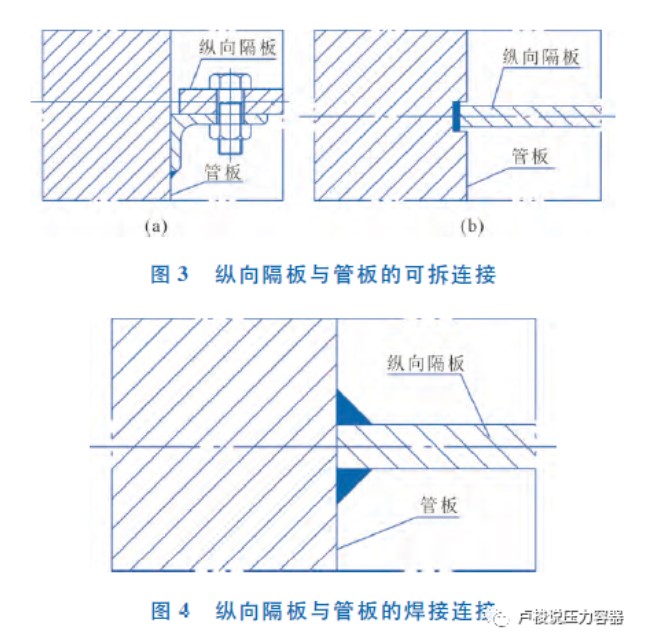

图1、图2分别为固定管板式、U形管式双壳程换热器。壳程纵向隔板为长方形钢板,宽度略小于筒体内径,长度从管板开始延伸至最右侧的一块折流板。

双壳程换热器的特点

和单壳程热交换器相比,双壳程热交换器具有如下特点:

1、可实现全逆流传热(双壳程双管程),增强换热效果;

2、可提高壳程流速,增大雷诺数,强化传热;

3、提高壳程流速,减轻器壁结垢、结焦;

4、壳程压降高,比单壳程上升了6~8倍(压降与流道的长度、流速的平方均成正比)。

5、壳程纵向隔板密封处易泄漏,壳程流体容易发生短路。

如果壳程允许的压降较大,在管、壳程进出口温度交叉,或壳程介质流量小,需要提高壳程流速和传热系数的情况下,双壳程热交换器是一个合适的选择。

而要实现纵向隔板的良好密封,应从两方面着手:一是保证隔板本身的强度和刚度,避免过大变形;二是密封结构选择及加工精度要求。

GB/T 151在7.1.4.3对纵向隔板的厚度作了要求:采用密封垫(板)时厚度不小于6,采用密封焊时厚度不小于8,必要时按标准式7-7核算。当然考虑到流体的冲击,应留出一定的裕量,尤其是对于大直径的换热器。

纵向隔板的密封包括隔板与管板、隔板与壳程筒体两处的密封。

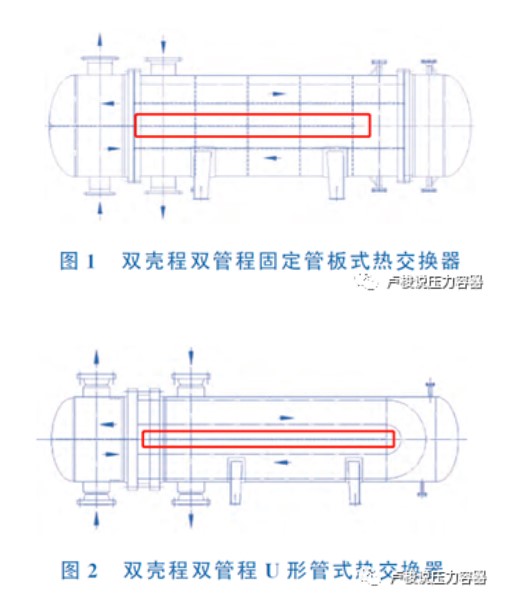

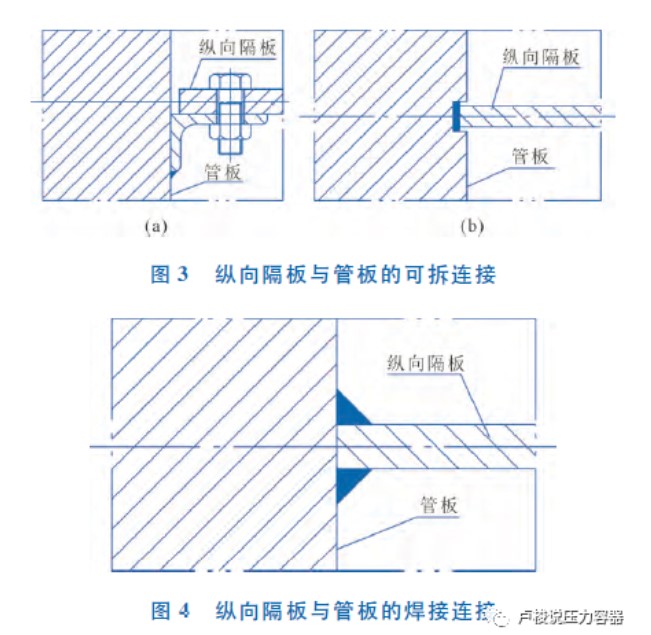

隔板与管板的密封

GB/T 151的6.8.4.3介绍了3种纵向隔板与管板的密封,两种可拆结构,以及一种不可拆的焊接连接。

文献没有对这3种进行点评,咱可以自己总结一下:图3(a)结构略显复杂,而且换热器振动不可避免,螺栓连接容易松动。图(b)与管箱分程隔板和管板的连接类似,壳程纵向隔板与管板为垫片密封,不过应注意纵向隔板与管板、壳程筒体不能同时采用可拆连接,要不然密封是难以保证的。图(c)应该是用的比较多的型式,相对于前两种简单可靠。

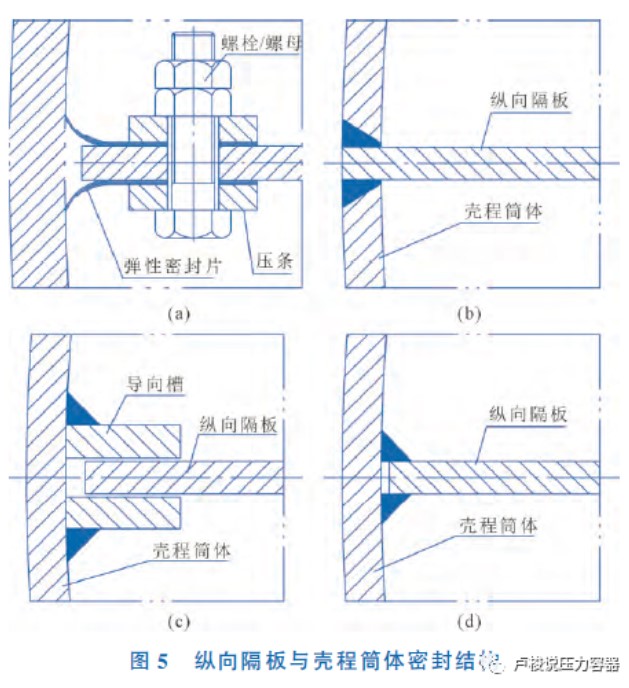

隔板与壳程筒体的密封

GB/T 151的6.8.4介绍了4种纵向隔板与壳程筒体的密封,其中两种为可拆式连接,另外两种为焊接连接。

文献介绍道:图5(c)出现过大量壳程介质短路的案例,弊端明显,一般不采用;根据GB/T151标准释义,图5(b)适用于低压结构,以及无法进行内部焊接的小直径也设备,这种结构在连接部位会产生边缘应力,并且隔板与壳体之间的焊缝根部易形成焊接缺陷,有质量隐患。如有其他可用连接形式,尽量不采用该结构。图5(d)适用于大直径固定管板换热器,需事先焊入壳体,组装较困难。

图5(a)所示的弹性密封片的连接结构,是目前双壳程热交换器应用最普遍的密封形式,但是如果设计不合理或制造加工误差偏大,也容易造成流体短路,故应该针对该结构提出相应的设计要求。具体包括:

1)选择合适的密封片材料,要考虑介质的腐蚀性,介质的温度,及材料的弹性(尤其是温度较高时)。

2)设置合适的弹性密封片厚度和数量,不能太厚,否则不易安装,回弹性也不易保证。同时,弹性密封片应设置合适的层数,一是可形成一定的对壳程筒体的贴合力,二是可形成多道密封,有利于保证密封效果。推荐的弹性密封片厚度和数量为0.12mmx8层或0.2mmx5层

3)设置合适的定位螺栓间距。定位螺栓间距过大,两螺栓之间的密封片易出现翘曲变形,影响密封效果。为了保证弹性密封片贴合效果,推荐120mm的定位螺栓间距,也可根据具体情况适当调整。

4)提高壳程筒体的圆度要求。为保证壳程筒体的圆度,一方面要保证各筒节的圆度,另一方面要保证筒节之间的焊缝尽可能光滑(需要打磨处理),还要减小纵环焊缝的错边量。

5)提高壳程筒体的直线度及其与管板的垂直度要求。为保证壳程筒体的直线度及其与管板的垂直度,也要保证各筒节的直线度、圆度,并减小焊缝错边量。

6)提高筒体内壁粗糙度要求。筒体内壁与弹性密封片相接区域打磨光滑,建议打磨至粗糙度Ra25。

7)为保证密封,纵向隔板应提出较高的直线度和平面度要求,同时边缘要平滑(必要时,两侧机加工)。

8)此外,还可以对弹性密封片的压条、纵向隔板边缘倒圆角处理,避免刮伤垫片。

![]()