技术正在不断发展。工业部门跟随发展,公司专注于市场上最需要的应用,根据消费者的需求改变他们的生产重点。AMX 为他们的烧结压力机发明了一种新型烧结工具 Micro-Punch,它可以独立地以特定压力压制基板上的每个组件(热敏电阻、IGBT、MOSFET、芯片、芯片)。据 AMX 称,Micro-Punch 工具可确保均匀的压力并消除以下高价值问题:模具断裂、倾斜、分层和空洞。Micro-Punch 工具对模具的数量或位置没有限制;它可以适应任何 DBC 尺寸或配置,它可以独立压制最薄和最小的模具,即使它们彼此非常接近。

加压烧结

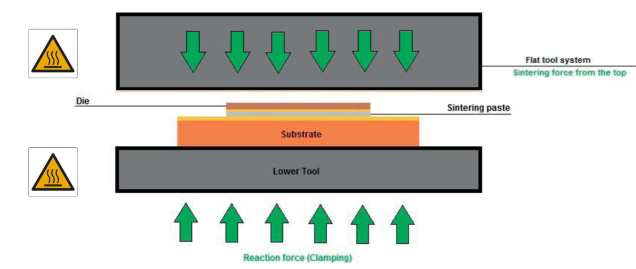

银 (Ag)/铜 (Cu) 压力烧结(见图 1)是一种应用于粉末材料(即纳米颗粒)的热处理工艺,以提供更高的强度、完整性和导电性。据 AMX 称,烧结目前被认为是连接电力电子元件的最可靠技术。银烧结膏是目前应用最广泛的材料。熔点约为 960˚C,银烧结膏的热导率在 130 至 250 W/(m·K) 之间。银烧结浆料对环氧树脂具有高附着力,将组件保持在固定位置以实现出色的管理,并且总体上提高了工艺的总产量。下一代需要铜烧结,特别是要实现显着的成本节约。与其他粘合方法相比,

- 它具有最佳的导热系数(>150 W/(m·K))。

- 具有最佳的导电系数。

- 它在耐久性测试中提供了最佳结果,甚至比焊接互连好 100 倍。

- 它显示出较高的重熔温度(>400˚C)。

据 AMX 称,其获得专利的压力烧结技术允许:

在 DBC/AMC 和其他电镀基板或裸铜上烧结硅和碳化硅

- 框架/离散

- 嵌入式模具、夹子、垫片等

- 不同材料、表面和工艺的相互作用

新应用包括多级互连、集成模块、组件连接、配电、UPS 转换和存储、充电站、逆变器、伺服电机、雷达和传感器。

图 1:压力烧结示意图

一种新方法:Micro-Punch

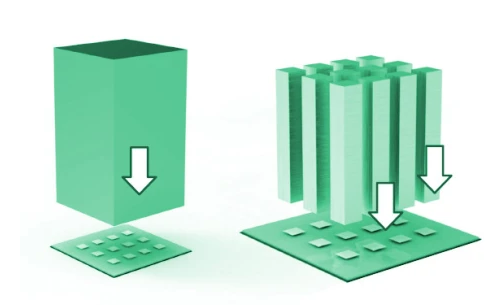

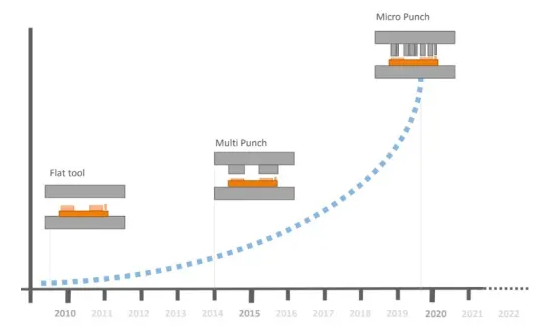

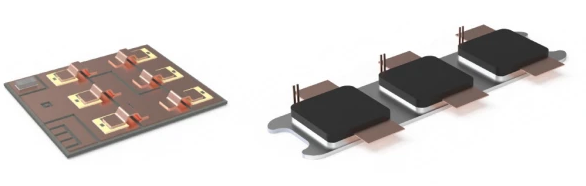

在研究过程中,该公司获得了一项创新专利,该创新从烧结工艺中获得了最佳效果,如图 2 所示。这就是 Micro-Punch 系统,它与传统系统完全不同,比以前的系统有了显着进步用过的。第一个系统由一个单个压力机组成,该压力机向所有组件施加相同的力。各种部件的任何厚度差异都不可避免地带来问题。换句话说,如果在某个点上的面团稍厚一点,那么所有压榨机的力都会精确地施加在该点上,使压力不成比例地增加,并增加了材料破裂的风险。

该公司推出了 Micro-Punch 系统的一项重大创新:现在使用专用压机在每个单点上独立施加压力。结果,前面的问题被消除了。AMX 销售经理 Alessio Greci 说:“AMX 专利彻底革新了这个生产领域。比赛开发了一些中间和替代解决方案,通常将几个压力机分组到子组中,但 MicroPunch 系统在可重复性方面表现出出色的结果,特别是在高级封装应用中,尽管拥有成本和处理时间是相同的。”

图 2:AMX 获得专利的方法之一(右)与经典方法(左)

图 3:AG 烧结技术的演变

最大程度的定制

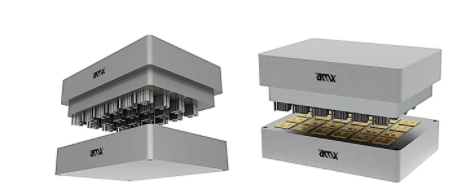

据 AMX 称,Micro-Punch 系统可定制以满足客户的需求。事实上,他们中的许多人更关心解决方案的准确性和可靠性,而不是成本。消除材料破损问题是首要要求。当工艺中涉及各种类型的电子元件(例如二极管、MOSFET 和热敏电阻的混合)时,这一要求最为明显。使用 Micro-Punch,每个压力机都专用于一个点(见图 4),整个系统能够独立地压制热敏电阻和 IGBT。

此外,根据 AMX 的说法,Micro-Punch 可以对各种电子元件施加不同且独立的压力。以这种方式,如果客户认为组件更易碎并且对高压反应不佳,则可以稍微减少压力。因此,在设计阶段并根据客户的规格,可以在不同的压力和应用的组件之间进行选择。因此,最终生产的机器是定制的,以满足最终用户的需求。例如,可以定义各种活塞之间的压力比,指定一个参数,该参数标识一个活塞的压力必须是另一个活塞的两倍。

“很明显,这些最初选择的参数可以在每次电路发生变化时由客户进行修改,并且 [他们] 可以不时修改所施加压力之间的关系,”Greci 说。他继续说道,“Micro-Punch 系统可以处理彼此非常接近的元素,因为理论上这些组件的 GAP 为零,并且可以在自由移动的同时相互接触。烧结目前用于 SiC 等半导体应用。”

图 4:单个冲头允许您单独分配压力。

汽车领域的烧结

在过去的几年里,所有东西都是在汽车中焊接在一起的。AMX 还在汽车领域实施压力烧结方法,特别是对于非常高功率的模块。今天,市场需要更大的小型化和高功率,公司的大部分活动将集中在这种类型的应用上。也有使用火车的公共交通的实施方案,但显然空间问题较少。事实上,小型化主要涉及汽车领域。电源模块的其他应用还涉及数据中心、不间断电源和大型电源变压器。

压力烧结:一组重要参数

各种烧结程序之间的差异与其说是由要烧结的组件类型决定,不如说是由选择和使用的浆料决定。客户可以选择粘贴和要遵循的工作过程。显然有一些初始参数是先验选择的,它们或多或少是标准的。烧结过程需要约 250˚C 的温度、15 至 25 兆帕的压力和约 3 分钟的时间。这是描述整个过程的起点。

根据初步结果,可以调整一些参数以获得最佳结果。通常,客户会检查力或热力的影响,观察组件对各种类型疲劳的反应,并在显微镜下分析各个部件。通常,这些参数由浆料制造商设置,并在试验过程中逐个工艺进行微调。最后,压力烧结是一种允许高温密封的工艺,具有高可靠性、完美的可重复性,目前被认为是最佳解决方案。必须评估其他参数,例如温度和热膨胀系数。

双反馈系统

AMX 提供“双反馈”选项。此功能可避免向组件施加压力时出现错误。施加在两个方面的压力受到控制:

在压力机上

在施加力的特定点上

使用力传感器进行的双重检查会评估施加在压力机上的力是否与组件接收的力一致。了解整个烧结区域后,您可以计算从上方施加的压力以及约束反应的理论力,并将其与传感器输出进行比较(参见图 5)。事实上,操作员可能会卸下压脚进行清洁,然后忘记更换。在这种情况下,编程压力将不同于施加到组件上的实际压力,从而导致显着的力不平衡。换言之,当压板没有施加预期的力时,系统会检测并通知操作员。几个传感器也用于氧气浓度和温度,虽然看起来是多余的,出于安全原因(例如,传感器可能出现故障)。收集所有这些信息以获得整个过程的完整概况。

图 5:在压力烧结中,每个压力机都是受控的,并且完全独立于其他压力机。

![]()