化学机械抛光 (CMP) 是当今集成电路 (IC) 制造工艺中的关键作业。由于设计极其紧凑,并且 缩小到最先进的工艺技术节点,CMP 后的平面性变化可能会对制造成功产生重大影响。

为了减轻 CMP 工艺的负面影响,大多数 IC 制造商使用 CMP 建模来检测前道工序 (FEOL) 和 后道工序 (BEOL) 层中的潜在弱点,作为其可制造性设计 (DFM) 流程的一部分。CMP 弱点分 析旨在寻找设计中经过 CMP 后出现缺陷的概率高于平均值的区域。不同材料在 CMP 工艺 下会表现出不同的腐蚀速率,因此芯片的密度平衡必须保持稳定,以防止出现凸起和凹 陷,避免造成金属互连短路和开路。CMP 分析会衡量版图的各个方面,以确保在多层上构 建芯片时具有均匀的平面性。

高电介质金属栅极 (HKMG) 技术和额外 CMP 步骤 [1, 2] 的引入,双重和三重曝光导致的光刻 高成本,强焦深 (DOF) 要求,以及 CMP 模型的精度提高,都提升了业界对 CMP 建模的关注 度 [3-6]。

构建 CMP 模型

CMP 建模有很长的历史,包括单材料和双材料抛光的建模,以及众多沉积和蚀刻工艺的建 模 [6]。CMP 建模背后的主要思路是:提取版图上图形的几何属性,在蚀刻和诸多沉积步骤 之后生成 CMP 前的表面轮廓,以及预测版图上不同图形的 CMP 后表面轮廓。

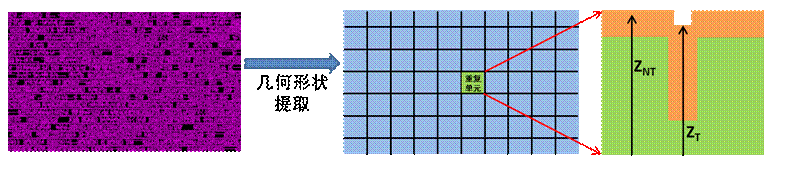

芯片被划分为固定大小的重复单元,对于每个重复单元,提取并传送图形的平均几何特征

(例如宽度、间距、图形密度和周长),然后进行蚀刻、沉积和 CMP 仿真。利用有效的沟 槽逼近来模拟为每个重复单元定义的结构(图 1)。一个重复单元代表一个具有给定几何特 征的沟槽,它有两个高度数据 —— ZT 和 ZNT,分别定义沟槽内材料的高度和沟槽外材料的 高度。

图 1:几何数据提取和 有效沟槽逼近。

在 CMP 仿真期间,蚀刻、沉积和抛光模型仿真 ZT 和 ZNT 数据的变化,以及每个重复单元的 几何数据变化。抛光模型使用 CMP 前表面轮廓数据作为输入,该数据由沉积模型或前一抛 光步骤产生。第一抛光步骤总是使用沉积后轮廓作为输入。沉积后的表面轮廓不是平面性 的,含有变化。因此,为实现高质量 CMP 建模,必须有一组与制造商使用的沉积工艺相对 应的沉积模型,以产生用于 CMP 仿真的正确输入轮廓。

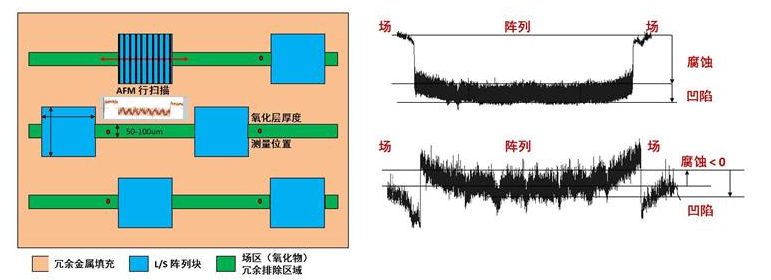

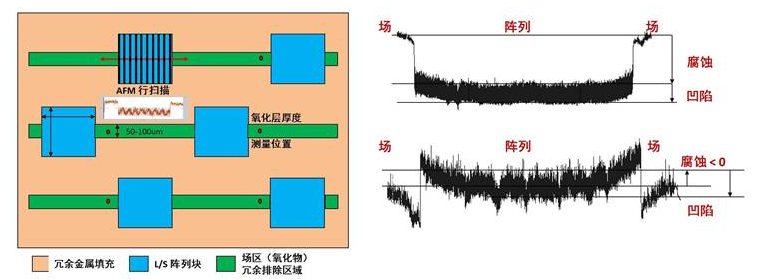

CMP 建模的一个关键步骤是使用来自测试芯片的测量数据构建模型。CMP 测试芯片通常由 周期性放置的不同宽度的平行沟槽阵列块组成,沟槽之间的间距也有差异(图 2)。选择 测试芯片的尺寸和结构的数量时,必须让它能很好地覆盖技术节点所支持的宽度、间距、 周长和图形密度值,同时不违反设计规则检查 (DRC)。常常使用原子力显微镜 (AFM) 扫描仪 或其他轮廓探查工具对测试图形进行行扫描来收集腐蚀和凹陷数据,如图 2 所示。知道叠 层信息和材料厚度后,便可将腐蚀和凹陷数据转换成 ZT 和 ZNT 表面轮廓高度数据。

图 2:CMP 测试芯片和 AFM 行扫描,含腐蚀和 凹陷定义。

由于 CMP 十分复杂且影响长远,生成高质量的 CMP 前表面轮廓对于 CMP 精确建模至关重 要。即使采用先进的沉积工艺,已曝光晶圆的沉积后(CMP 前)轮廓也是不均匀的,可能 有很大差异,影响 CMP 后的表面上平面性。对三维 (3D) 原子力显微镜 (AFM) 和透射电子显 微镜 (TEM) 数据的分析表明,CMP 前轮廓高度对以下各项的底层图形几何形状有复杂的依 赖关系:

■ 高密度等离子体 CVD (HDP-CVD)

■ 旋涂式电介质 (SOD)

■ 流动式 CVD (FCVD)

■ 增强型高纵横比工艺 (eHARP)

FEOL 层的浅沟槽隔离 (STI) 和 CMP 建模表明 HPD-CVD 和 SOD 沉积模型成功应用于 CMP建模。

与此同时,为 FCVD 和 eHARP 工艺构建基于物理特性的模型或简化模型则很困难,因为这些 工艺包含若干沉积和退火步骤以填充沟槽。我们研究了通过机器学习 (ML) 算法对测量数据进 行灵敏度分析,结果显示这些工艺的沉积后表面轮廓主要取决于底层图形几何形状,而长远 影响是次要的。借助此信息,我们可以使用底层图形的几何特征作为输入,将神经网络 (NN) 回归计算应用于 CMP 前表面轮廓的建模。然后,CMP 前轮廓用作 CMP 建模的输入。

神经网络配置

机器学习、神经网络和深度学习在现代工业和生活的不同领域中有许多应用。它们“学 习”如何分析和预测不精确数据的能力,大大提高了语音识别和语言翻译、基因组学和药 物发现、计算机视觉、自动驾驶汽车以及许多其他领域的技术水平 [7]。

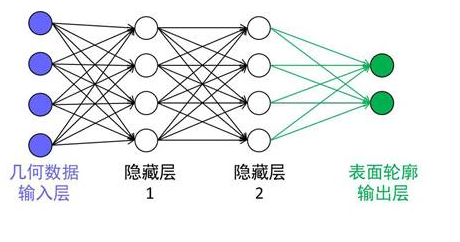

一种潜在的新用途是将神经网络应 用于沉积后表面轮廓建模。该方法 的工作原理如下:利用 Calibre® CMP ModelBuilder 和 Calibre CMPAnalyzer 产品从版图中提取图形的局部几何 特征(宽度、间距、图形密度和周 长),并将其用作多层神经网络的 输入,以生成表面轮廓高度数据预 测(图 3)。

图 3:具有两个隐藏层的多层前馈神经网络。

神经网络的输入层获取此几何数据,网络在输出层上生成预测的腐蚀和凹陷数据。为简便 起见,本文不考虑沉积后的任何几何形状变化。神经网络经过高级学习算法的训练,训练 集由沉积后从 CMP 测试芯片收集到的测量结果构成。经过训练的神经网络在测试芯片或生 产设计上运行,以进行测试和验证。我们考虑用含一个、两个或更多隐藏层的神经网络来 拟合腐蚀和凹陷数据。为将模型很好地泛化到未知数据,应该从最少数量的隐藏层和神经 元开始,然后持续增加数量以更好地拟合验证数据,但应避免过拟合。针对我们的模型, 我们确定两个隐藏层对于对所涉工艺的表面轮廓建模是最佳的,无需使用更深层架构(即 具有许多隐藏层的神经网络)。

首先,我们利用神经网络模拟 HDP-CVD 和 SOD 工艺的 CMP 前轮廓,Calibre CMP ModelBuilder 工具中提供了其简化模型。使用测量数据,我们生成了用于训练神经网络的训练集。接下 来,我们运用 Calibre CMP ModelBuilder 工具对测量数据和模型生成的仿真数据进行了验证。 最后,我们将该神经网络应用于 FCVD 和 eHARP 工艺的 CMP 前轮廓建模。

神经网络在 CMP 轮廓建模中的应用

为了测试利用机器学习和神经网络生成 CMP 模型的实用性和准确性,我们使用以下四种沉 积工艺进行了实验:HDP-CVD、SOD、FCVD、eHARP。

HDP-CVD 工艺建模:HDP-CVD 工艺最初用于 STI,但如 今它与芯片制造中高纵横比沉积工艺一起,广泛用于 不同氧化物的沉积。在 HDP-CVD 期间,沉积和离子溅 射过程同时发生,因此有效区域上会出现三角形和梯 形形状。这些几何形状随着底层有效区域图形几何形 状而变化,导致沉积的氧化物厚度有差异(图 4)。

图 4:HDP-CVD 后表面轮廓的横截面 视图。

从测试芯片的 AFM 行扫描数据收集腐蚀和凹陷数据,然后构建如下格式的训练数据集(表 1) 用于神经网络输入。

![]()