引言

在半导体热处理应用中,批处理在工业的早期阶段被采用,并且仍然非常流行。我们研究了直径为200毫米和300毫米的硅(100)晶片在单晶片炉中高温快速热处理过程中的热行为,该热行为是温度、压力、处理时间、晶片处理方法和速度的函数。在晶片温度上升期间观察到显著的弹性晶片形状变形。在1050℃以上处理的晶片中经常观察到滑移的产生。使用光学显微镜和x光形貌来表征在RTP期间产生的晶体缺陷的尺寸、形状和空间分布。发现在给定的工艺条件下,晶片处理方法和速度对于减少RTP期间的缺陷产生非常重要。通过优化晶片处理方法和速度,在1100℃下处理的200毫米和300毫米直径的硅(100)晶片中获得了高度可再现的、无滑动的实时处理结果。

结果和讨论

300毫米直径硅片的快速热处理:

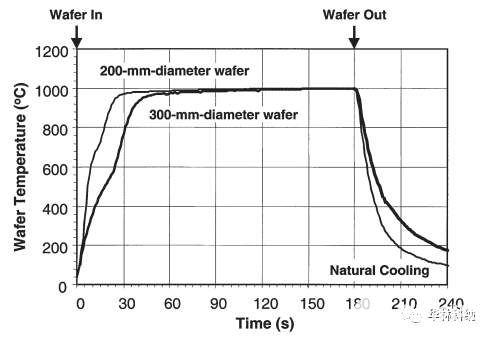

图1中绘制了SWF系统在1000℃退火180s时,直径200mm和300mm的硅晶片的晶片温度分布图。由于直径300mm的晶圆比直径200mm的晶圆具有更高的热容量,因此在直径300mm的硅晶片中,晶圆处理速度对晶圆温度均匀性的影响较小。与直径为200毫米的晶圆相比,直径为300毫米的晶圆的大热容量扩大了晶圆的处理速度边际。

图1直径为200mm和300mm的晶片在760托空气下于1000℃退火180秒的温度曲线

在1100℃下,直径300mm的硅晶片的功耗略小于3kW。该系统的能源效率远高于基于灯的RTP系统。因此,利用SWF系统对直径300毫米硅片的RTA作为一种非常有前途的替代RTA方法。如果需要严格的重力和热应力管理,在晶片采集之前进行轻微的晶片冷却将显著有助于防止直径300mm的硅晶片产生滑移(塑性变形)。随着晶圆温度的降低,晶圆的机械强度显著增加。在拾取晶圆之前,通过降低晶圆的温度,可以大大降低热应力和冲击。通过在端效应器结构中引入隔热机构,可以实现工艺室中晶圆拾起之前的晶片冷却。

总结

本文探讨了在单晶圆炉(SWF)中直径200mm和300S(100)晶片m圆在高温快速热处理(RTP)过程中的热行为作为温度、压力、工艺时间、晶圆处理方法和速度的函数。在晶圆温度升高的过程中,可以观察到明显的晶圆形状变形。当工艺参数没有得到优化时,在1050℃以上处理的晶片中经常观察到滑动的产生。利用光学显微镜和x射线形貌对RTP过程中产生的晶体缺陷的尺寸、形状和空间分布进行了表征。在给定的工艺条件下,晶片处理方法(末端效应器形状和接触面积)和速度在减少缺陷产生方面非常重要。在优化晶片处理方法和速度后,在1100C下处理直径200mm和300mm的Si(100)晶片中获得了高可重复的无滑RTP结果。

SWF系统在RTP应用中非常有前景,如:屏障金属退火、硅化、氧化、薄膜形成、玻璃密度化、玻璃回流、掺杂扩散、热供体湮灭和植入物退火高达1150℃。基于之前的理论计算、实验结果以及直径从200mm到300mm的硅晶片进行快速热处理的可行性。

![]()