本研究开发了一种LTCC衬板上的膜型压电阀,设计制造了一种单变形压动器和一种互补的三维陶瓷结构,阀门的性能通过气体流量、执行器位移和开关时间来描述,在进一步开发中,主动压电阀可作为集成Tas(微总分析系统)、生物MEMS或其他微流控系统的一部分。

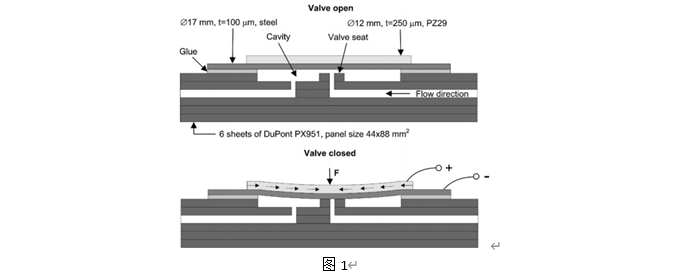

使用厚度为254米的杜邦PX951板材,用于制造带有通道的LTCC模块阀门,三个底层用于支撑通道确保机械稳定性,通道的横截面为250 米× 210 米,制作在接下来的三层。LTCC结构的总厚度为六层,这入口和出口通道设计为21毫米和18毫米长度分别为:入口、出口和阀座,以便于其它部件的组装组件。最上面的LTCC胶带是用于阀座的(2 mm × 2 mm)其被四个光束对准并保持在适当的位置600 米宽,空腔的外径为10 mm以及内部入口和出口过孔之间的距离空腔为3毫米。后处理和组装包括将LTCC激光刻划成单独的模块,胶合单体、入口和出口,以及电气制造人脉,单形态阀的组装从胶合开始用乐泰WR粘合剂将17毫米钢箔粘贴到阀座上氰基丙烯酸酯胶,单轴压力机和硅橡胶缓冲层用于轻微地形成钢内部阀座,使薄膜和阀座之间产生间隙越小越好,粘合薄膜后,极化的PZ 29压电圆盘用同样的粘合剂粘在钢上。

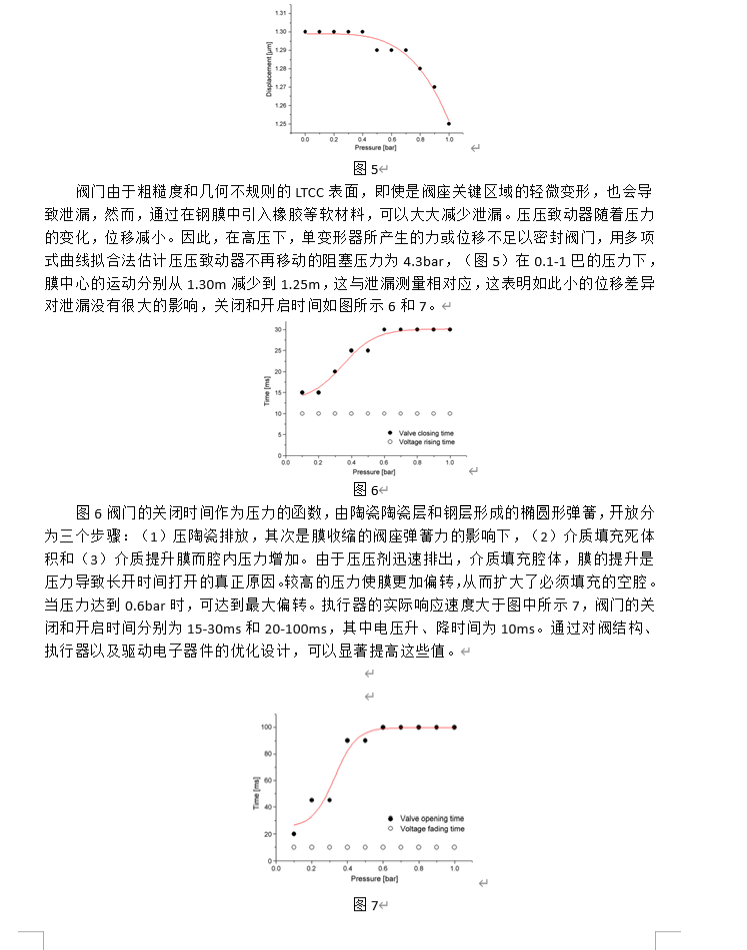

构建的阀门最初是打开的,并在施加电压下单晶片的弯曲,获得4.2–143.3毫升/分钟的流速阀门处于0.1-1巴压力下,如图4所示,每个与开路相比,测量点显示约4%的泄漏流量,最大值约为7毫升/分钟。泄漏可以大大减少通过在钢膜中引入软材料如橡胶,压电动器表现出作为函数的减小的位移压力(图5)。

另一方面,为了实现更大的位移和流量,应修改执行器的尺寸和边界条件,或者使用压电系数较高的材料,还可以引入其他执行器方案。执行器的位移(1.30–1.25m)低于计算预测(∼2.25m),主要原因是陶瓷和钢之间的胶水过多,以及钢层变形导致膜的刚度增加,另一方面,由于胶水的弹性和陶瓷顶角的运动不受约束,执行器的边界条件不像真正的固定条件下那样刚性。

由于压电执行器具有较高的刚度和较高的送力能力,因此该阀门具有快速的驱动能力。单变形产生了大约1.3米的位移,使阀门关闭。由于表面粗糙度和LTCC变形,阀门的脱态泄漏率为4%,防止了阀膜的完全密封,泄漏可以通过改善表面质量、减少变形或在阀膜上引入软材料来凸化。与其他报告的阀门相比,该阀门表现出适度的性能,特别是在泄漏比方面,泄漏比比压力低于1巴的硅和聚合物基阀门的报告值大数倍,通过进一步的工作,可以大大改善阀门的泄漏情况,由于优越的表面质量和精确的控制间隙,由于非常精确,但昂贵的制造方法,硅基阀门已经提供了良好的密封,基于LTCC的阀门在廉价设备方面具有良好的前景,灵活快速开发高耐久性的新结构,标准的LTCC程序在阀门的制造中是足够的。然而,应该引入新的技术来减少后处理和细化阀门结构和压电执行器,以减小尺寸和提高性能。

![]()