介绍

多年来,半导体晶片键合一直是人们感兴趣的课题。使用中间有机或无机粘合材料的晶片键合与传统的晶片键合技术相比具有许多优点,例如相对较低的键合温度、没有电压或电流、与标准互补金属氧化物半导体晶片的兼容性以及实际上能够接合任何种类的晶片材料。粘合晶片键合不需要特殊的晶片表面处理或平面化步骤。晶片表面的结构和颗粒可以被容忍,并通过粘合材料得到一定程度的补偿。也可以用选择性粘合晶片键合来局部键合光刻预定的晶片区域。粘合晶片键合可应用于先进微电子和微机电系统(MEMS)的制造、集成和封装。

在这篇文章中,我们提出了一种新的方法来防止晶圆片在胶接过程中相对移动。该方法利用晶片表面的结构,当中间粘合材料处于液态时,该结构在两个晶片之间提供摩擦。利用这种技术,对于使用标准晶片键合设备的粘性晶片键合,可以实现等于或优于5m的有效对准精度。

粘合晶片键合和晶片对准

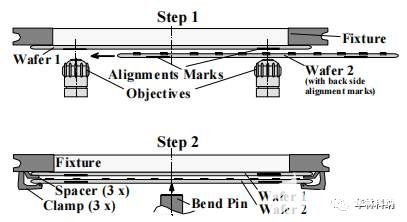

如图1所示。使用了结合对准器以对准两个晶片,其中第一晶片的对准标记的图像被数字化并存储。第二晶片被叠加并与数字化图像对准,如图1所示。第一步.在对准两个晶片后,它们被夹在由三个垫片分开的运输夹具上,如图2所示。第二步.然后将夹具转移到焊接室,并在室内建立真空气氛。

图1.常规晶圆键合对准示意图 。步骤1:使用背面对准标记和数字化图像进行对准;步骤2:在将夹具和夹紧的晶片移动到焊接室之前,在运输夹具上对准晶片。

讨论

图2a和2b导致在结构的区域直接晶片到晶片的接触,而在表面之间没有任何粘合材料。因此,两个晶片之间的摩擦增加。摩擦力抵消了当用键合工具将晶片压在一起时引入晶片叠层的剪切力。当中间粘合材料处于液态时,防止了晶片相对于彼此的移动。用于摩擦结构的晶片区域保持未结合,不能用于功能器件。最小化从键合卡盘引入到晶片叠层的剪切力将减少补偿这些剪切力所需的摩擦表面积。

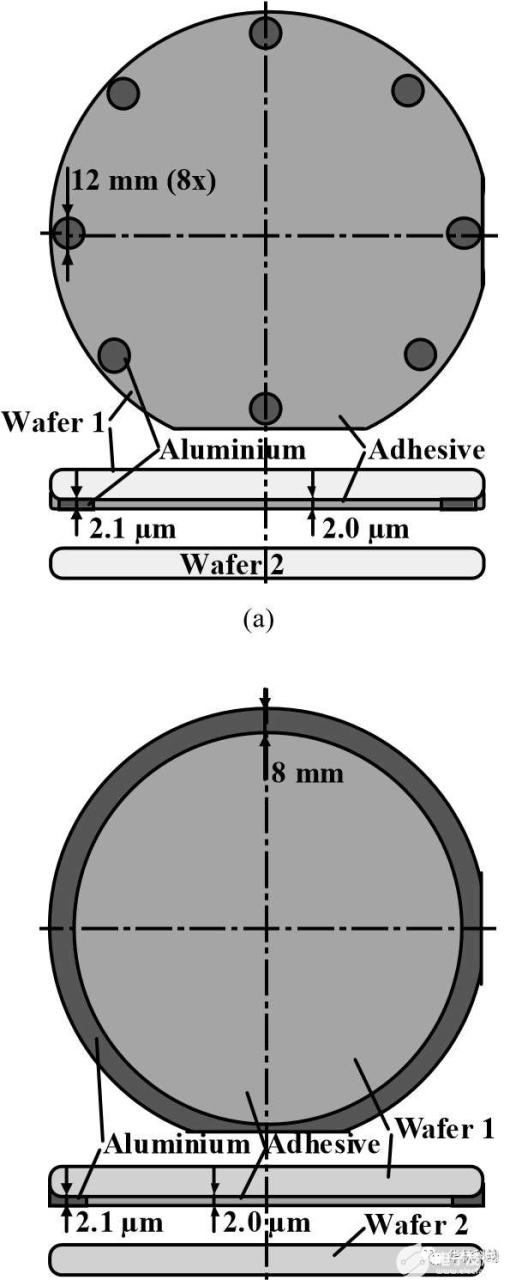

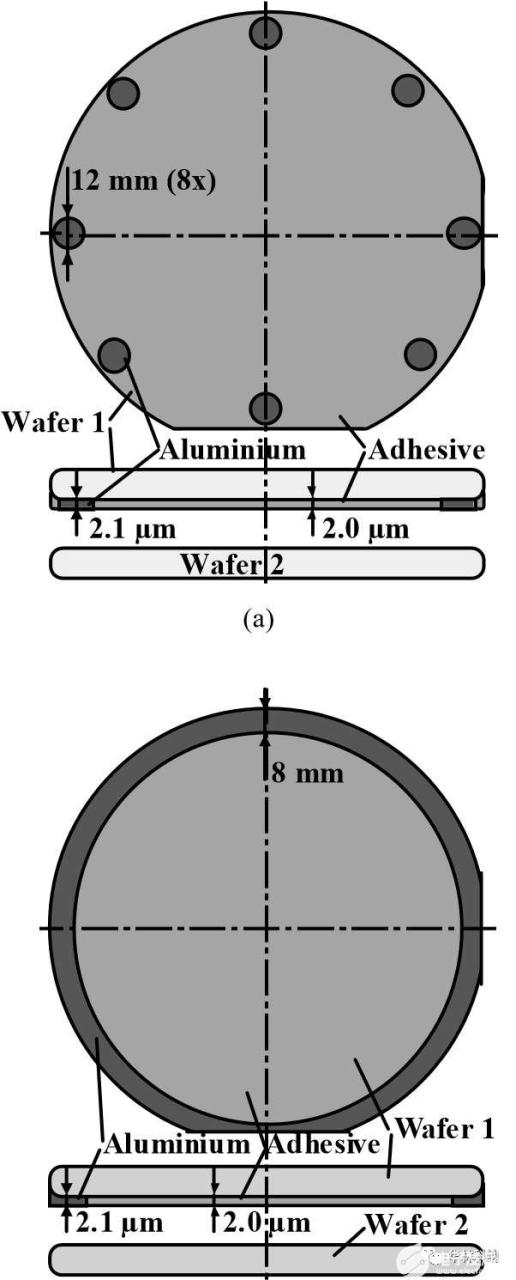

图2.具有(a)图案化铝圈和(b)图案化铝环的晶圆,用于在粘合晶圆期间增加摩擦

结论

本文已经进行了一项研究,在使用市场上可买到的接合设备将晶片与粘合剂接合材料接合时,名义上获得了相对较差的对准精度(15–50m)。未对准发生在中间粘合材料的固化过程中,同时使用粘合工具将晶片压在一起,并且粘合材料变成液体。液体粘合剂材料不能承受由接合工具引入晶片叠层的剪切力,因此,晶片相对于彼此移动。为了防止移位,已经开发了晶片表面的摩擦结构。这些结构在两个晶片之间提供了固态材料接触区域,其间没有任何粘合材料。由此产生的摩擦力抵消了剪切力,并防止两个晶片相对于彼此移动。评估了由2.1m高摩擦铝结构组成的两种不同模式。一个图案包含八个直径为12毫米的圆形铝点,沿晶圆边缘放置。第二种图案由晶片边缘8毫米宽的铝环组成。这两种模式都提供了足够的摩擦力,以防止直径为10厘米的晶圆彼此相对移动,并且使用2米厚的粘合剂涂层进行粘合剂粘合,可以重复实现优于5米的粘合后对准精度。

![]()