近年来,半导体公司面临更复杂的高集成度芯片封装的挑战,消费者希望他们的电子产品体积更小,性能参数更高,功耗更低,并将更多功能集成到单部设备中。半导体封装工艺的提升,对于解决这些挑战具有重要意义。当前和未来的芯片封装工艺,对于提高系统性能,增加使用功能,降低系统功耗、缩小外形尺寸的要求,需要一种被称为系统集成的先进封装方法。

系统集成封装(System in Package)可将多个集成电路 (IC) 和元器件组合到单个系统或模块化系统中,以实现更高的性能,功能和处理速度,同时大幅降低电子器件内部的空间要求。

本系列将分为工艺技术、软件平台、质量管理、先进封装等章节,内容会持续更新,谢谢。

SiP概念

SiP的基本定义

SiP封装(System In Package系统级封装)是将多种功能芯片,包括处理器、存储器等功能芯片集成在一个封装内,从而实现一个基本完整的功能,与SOC(System On Chip系统级芯片)相对应。不同的是SiP是采用不同功能的芯片在基板上进行并排或叠构后组成功能系统后进行封装。而SOC则是将所需的组件高度集成在一块芯片上进行封装。

SiP主流的封装结构形式

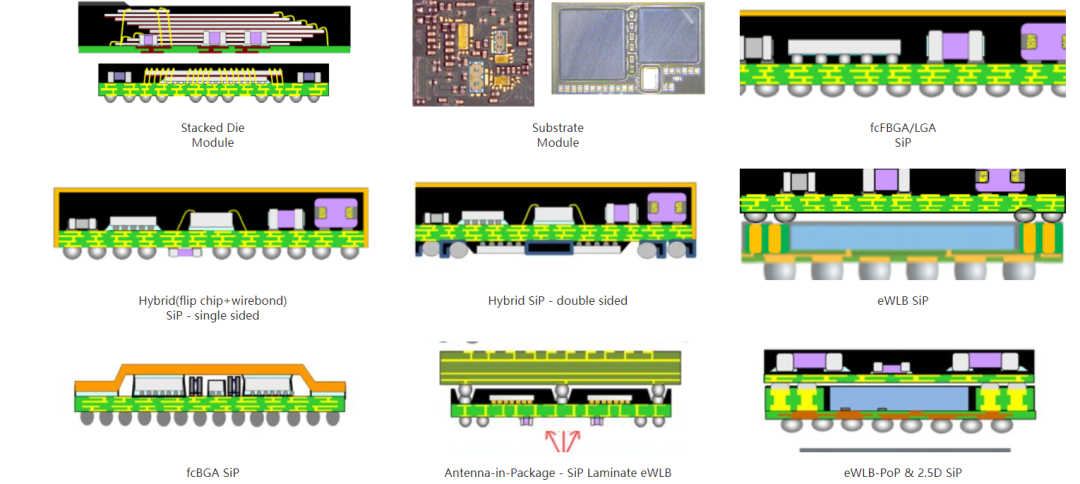

SiP主流的封装形式有可为多芯片模块(Multi-chipModule;MCM)的平面式2D封装,2D封装中有Stacked Die Module、Substrate Module、FcFBGA/LGA SiP、Hybrid(flip chip+wirebond)SiP-single sided、Hybrid SiP-double sided、eWLB SiP、fcBGA SiP等形式;2.5D封装中有Antenna-in-Package-SiP Laminate eWLB、eWLB-PoP&2.5D SiP等形式;3D结构是将芯片与芯片直接堆叠,可采用引线键合、倒装芯片或二者混合的组装工艺,也可采用硅通孔技术进行互连。

构成SiP技术的要素是封装载体与组装工艺。前者包括基板,LTCC,SiliconSubmount(其本身也可以是一块IC)。后者包括传统封装工艺(Wirebond和FlipChip)JI和SMT设备。无源器件是SiP的一个重要组成部分,其中一些可以与载体集成为一体(Embedded,MCM-D等),另一些(精度高、Q值高、数值高的电感、电容等)通过SMT组装在载体上。

SiP的主流封装形式是BGA。就目前的技术状况看,SiP本身没有特殊的工艺或材料。这并不是说具备传统先进封装技术就掌握了SiP技术。由于SiP的产业模式不再是单一的代工,模块划分和电路设计是另外的重要因素。模块划分是指从电子设备中分离出一块功能,既便于后续的整机集成又便于SiP封装。

| 序号 | 类型 | 描述 |

|---|---|---|

| 1 | 2D SiP | 在同一个封装基板上将芯片一个挨一个的排列以二维的模式封装在一个封装体内 |

| 2 | 2.5DSiP | 在一个封装中采用物理的方法将两个或多个芯片堆叠整合起来进行封装。 |

| 3 | 3D SiP | 在2D封装的基础上,把多个裸芯、封装芯片、多芯片甚至圆片进行叠层互联,构成立体封装,这种结构也称作叠层型3D封装。 |

(表1:SiP的分类)

SiP的应用领域

| 序号 | 应用领域 | 详细描述 |

|---|---|---|

| 1 | 汽车电子 | 汽车电子里的SiP应用以发动机控制单元(ECU)举例,ECU由微处理器(CPU)、存储器(ROM、RAM)、输入/输出接口(I/O)、模数转换器(A/D)以及整形、驱动等大规模集成电路组成。各类型的芯片之间工艺不同,目前较多采用SiP的方式将芯片整合在一起成为完整的控制系统 |

| 2 | 医疗电子 | 该领域的典型应用为可植入式电子医疗器件,比如胶囊式内窥镜。内窥镜由光学镜头、图像处理芯片、射频信号发射器、天线、电池等组成。 |

| 3 | GUP | SiP在计算机领域的应用主要来自于将处理器和存储器集成在一起。 |

| 4 | 消费类电子 | 包括了ISP(图像处理芯片)、蓝牙芯片等。 |

| 5 | 蓝牙系统 | 一般由无线部分、链路控制部分、链路管理支持部分和主终端接口组成,SiP技术可以使蓝牙做得越来越小迎合了市场的需求,从而大力推动了蓝牙技术的应用。 |

| 6 | 军工电子 | SiP技术顺应了军事电子的应用需求涉及了卫星、运载火箭、飞机、导弹、雷达、巨型计算机等军事装备,最具典型性的应用产品是各种频段的收发组件。 |

| 7 | 智能手机 | 手机中的RFPA是最常用SiP形式的。 |

(表2:SiP应用领域分类)

SiP与SoC封装特性比对

| 定义 | Soc特性 | SiP特性 |

|---|---|---|

| 效率 | 一个芯片就是一个系统 | 系统集成的各功能芯片及无源器件 |

| 工艺 | 受材料、IC不同工艺限制 | 在基板上装配 |

| 兼容性 | 更高的密度,更高速 | 可集成各种工艺的元件,如射频器件,RLC等 |

| 难点 | Die尺寸较大 | 测试较复杂 |

| 成本 | 较高的开发成本 | 较低的开发成本 |

| 上市周期 | 开发周期长,良率较低 | 开发周期短,良率较高 |

| 摩尔定律 | 摩尔定律发展方向 | 超越了摩尔定律发展方向 |

(表3:SiP封装与Soc特性对比)

| 序号 | 优势 | 描述 |

|---|---|---|

| 1 | 封装效率高 | SiP封装技术在同一封装体内加多个芯片,大大减少了基板中芯片外围电路的面积,面相更小型化,高密度的基板设计。 |

| 2 | 产品上市周期短 | 由于SiP封装不同于Soc,无需版图级布局布线,从而减少了设计、验证和调试的复杂性,缩短了系统实现的时间。即使需要局部的改动设计也比Soc要简单容易得多。 |

| 3 | 兼容性佳 | SiP封装将不同的工艺、材料制作的芯片封成一个系统,可实现嵌入集成化无源元件,无线电和便携式电子产品中的无源元件至少可被嵌入30-50%,甚至可将Si、GaAs、InP等材料的的芯片组合后进行一体化封装。 |

| 4 | 系统成本低 | SiP可提供低功耗和低噪声的系统级设计,在较高的频率下工作可获得较宽的带宽。一个专用的集成电路系统,采用SiP封装技术可比Soc节省更多的系统设计和生产费用。 |

| 5 | 物理尺寸小 | SiP封装体的厚度不断减少,最先进的技术可实现五层堆叠芯片只有1.0mm厚的超薄封装。 |

| 6 | 电性能高 | SiP封装技术可以使多个封装器件在一个SiP系统中整合,可使总的焊点大为减少。也可以显着减小封装体积、重量。缩短元件的连接路线,从而使电性能得以提高。 |

| 7 | 低功耗 | SiP封装可提供低功耗、低噪音的系统级连接,在较高的频率下工作可获得几乎与Soc相等的汇流排宽度。 |

| 8 | 稳定性好 | SiP封装具有良好的抗摔及抗腐蚀能力,具有高可靠性,借助EMI电磁屏蔽技术,可用于航空航天等复杂电磁场领域。 |

| 9 | 应用广泛 | 与传统芯片封装不同,SiP封装不仅可以处理数字系统,还可以应用于光通信、传感器以及微机电MEMS等领域。 |

(表4:SiP封装的优势)

SiP工艺技术难点

清洗

定制清洗设备、清洗溶液要求、清洗参数验证、清洗标准制定;

植球

植球设备选择、植球球径大小、球体共面性检查、BGA测试、助焊剂残留要求等;

基板

陶瓷基板的设计及验证难度高,工艺难度高,加工成本高;

有机基板的导热性差,容易导致IC焊接处电气链接失效。

SiP封装工艺介绍

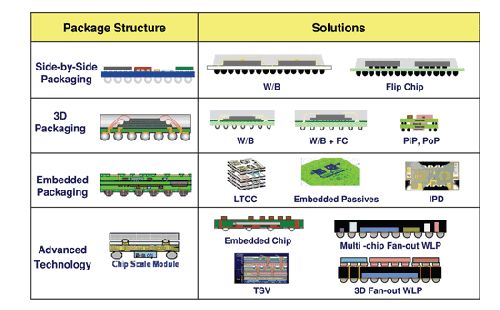

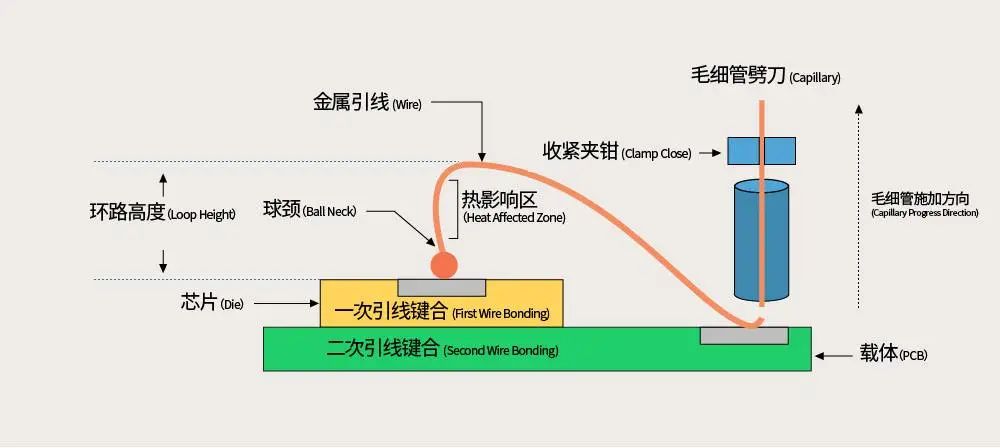

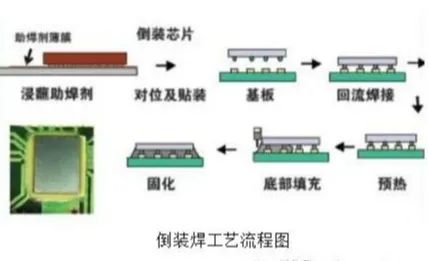

SiP封装技术采取多种裸芯片或模块进行排列组装,若就排列方式进行区分可大体分为平面式2D封装和3D封装的结构。相对于2D封装,采用堆叠的3D封装技术又可以增加使用晶圆或模块的数量,从而在垂直方向上增加了可放置晶圆的层数,进一步增强SiP技术的功能整合能力。而内部接合技术可以是单纯的线键合(Wire Bonding),也可使用覆晶接合(Flip Chip),也可二者混用。

目前世界上最先进的3D SiP 采用 Interposer(硅基中介层)将裸晶通过TSV(硅穿孔工艺)与基板结合。先进封装篇详细介绍。

SiP封装工艺流程

与SiP相关的Wire Bond 、FC、SMT工艺流程如下图:

**Wire Bond工艺流程图

**

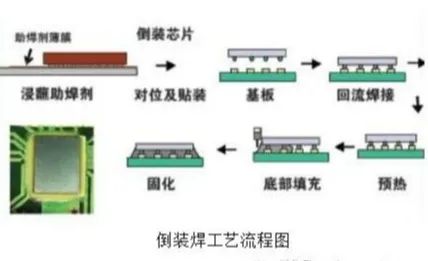

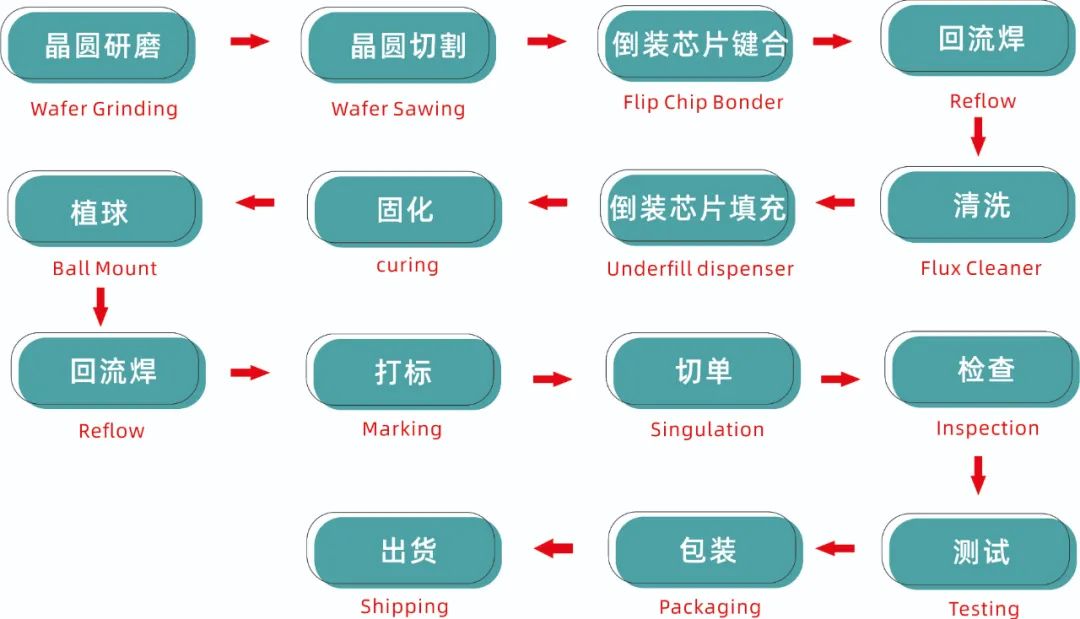

FC工艺流程图

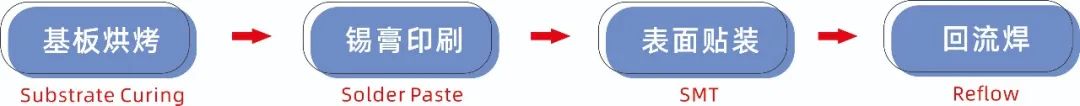

SMT工艺流程图

通常当Wire Bond 封装中需要对SMT器件进行贴装时,在置晶前完成四道工序:基板烘烤→锡膏印刷→表面贴装→回流焊;

通常当FC封装中需要对SMT器件进行贴装时,在倒装芯片键合后,进行贴装,并完成回流焊工序。

SiP封装基板

半导体芯片封装基板是封装测试环境的关键载体,SiP封装基板具有薄形化、高密度、高精度等技术特点,为芯片提供支撑,散热和保护,同时提供芯片与基板之间的供电和机械链接。

基板的分类

封装基板的分类有很多种,目前业界比较认可的是从增强材料和结构两方面进行分类。

结构分类:刚性基板材料和柔性基板材料。

增强材料分类:有有机系(树脂系)、无机系(陶瓷系、金属系)和复合系

基板的处理

基板表面处理方式主要有:热风整平、有机可焊性保护涂层、化学镍金、电镀金。

化学镍金:

化学镍金是采用金盐及催化剂在80~100℃的温度下通过化学反应析出金层的方法进行涂覆的,成本比电镀低,但是难以控制沉淀的金属厚度,表面硬并且平整度差,不适合作为采用引线键合工艺封装基板的表面处理方式。

电镀镍金:

电镀是指借助外界直流电的作用,在溶液中进行电解反应,是导电体(例如金属)的表面趁机金属或合金层。电镀分为电镀硬金和软金工艺,镀硬金与软金的工艺基本相同,槽液组成也基本相同,区别是硬金槽内添加了一些微量金属镍或钴或铁等元素,由于电镀工艺中镀层金属的厚度和成分容易控制,并且平整度优良,所以在采用键合工艺的封装基板进行表面处理时,一般采用电镀镍金工艺,铝线的键合一般采用硬金,金线的键合一般都用软金。

(文章来源:封装与高速技术前沿)

![]()