摘要

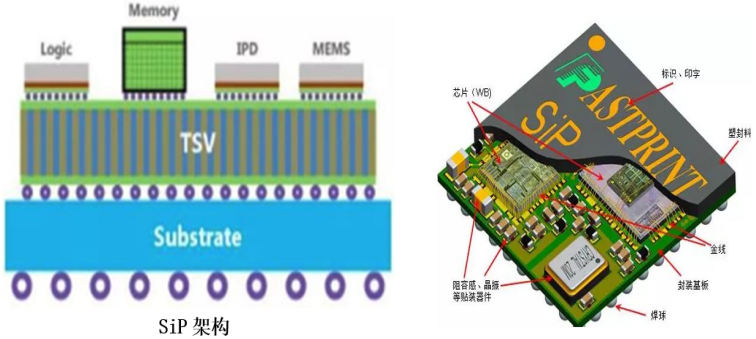

SiP是(System In Package)的简称,中译为系统级封装。随着科技的发展,电子系统的发展趋势是小型化、高性能、多功能、高可靠性和低成本,在这些需求的强力驱动下,全球电子产品渐渐走向多功能整合及低功耗设计,因而使得可将多颗裸芯片整合在单一封装中的SiP技术日益受到关注。

植球技术已广泛应用于半导体工业,越来越多的专业晶圆制造商用它取代传统的电镀焊或高精度焊膏印刷等工艺。SiP产品也不例外,目前也主要是使用植球工艺,采用锡球作为引脚,不仅提高了封装密度,也提高了封装的性能。

植球工艺是SiP产品生产的一个关键工序,植球质量的好坏会直接影响到SiP产品在后续组装或应用的产品质量及可靠性。

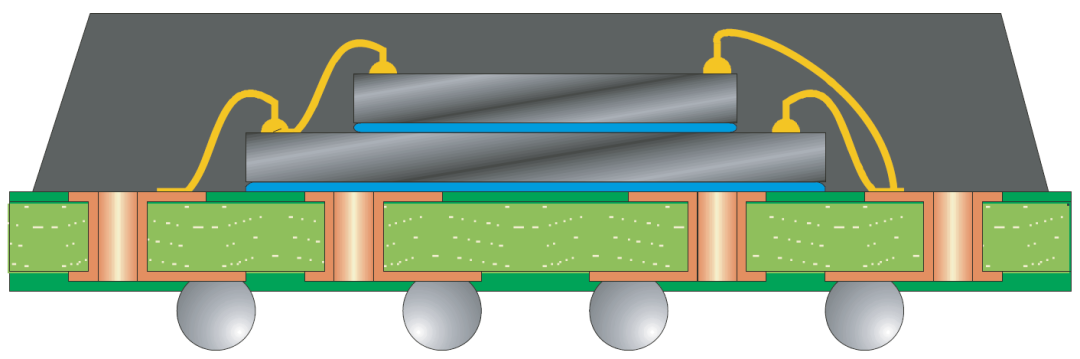

本文针对植球工艺中影响植球质量的因素进行分析及工艺验证,简要的从植球材料、PCB及焊盘设计、植球设备、植球方法和工艺条件等方面介绍和阐述了植球的工艺过程及关键控制点。SiP示例如图1。

图1 SiP产品示例(图片来自网络)

关键词:

SiP、PCB、助焊剂、锡球、植球 、钢网、锡膏、IMC

1、引言

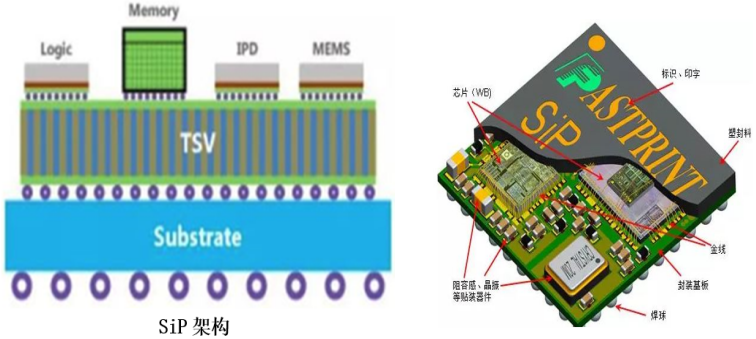

芯片的发展也从一味的追求功耗下降及性能提升(摩尔定律)转向更加务实的满足市场的需求(超越摩尔定律)。为了让芯片效能最大化、封装后的体积最小化、定制化,SiP封装技术已成为半导体产业最重要的技术之一。SiP封装技术发展趋势参考图2所示,集成度和复杂度越来越高。

图2 SIP封装技术发展趋势介绍(图片来自网络)

2、植球工艺

2.1 球状端子类型

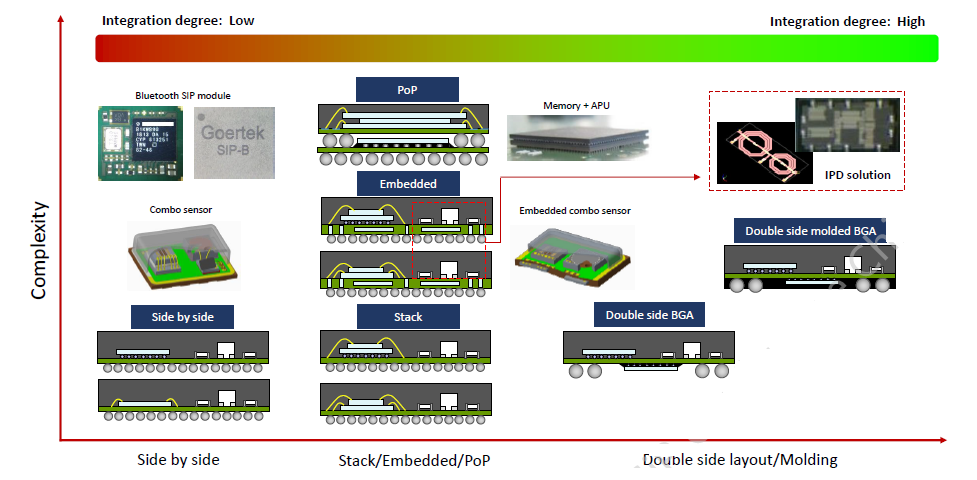

行业标准IPC-7095《BGA的设计及组装工艺的实施》中提到的封装球状端⼦类型有三种,如图3,可根据自己公司SiP产品的工艺要求选择对应的端子类型。

图3 不同端子类型(图片来自IPC标准)

2.2 植球方法

目前行业主要有三种植球方法如下表1,目前我司的SiP产品主要使用置球植球的方法。

| 方法 | 端子类型 |

| 锡膏印刷植球 | 焊接凸点 |

| 置球植球 | 焊球 |

| 激光植球 | 焊球 |

表1 不同植球方法

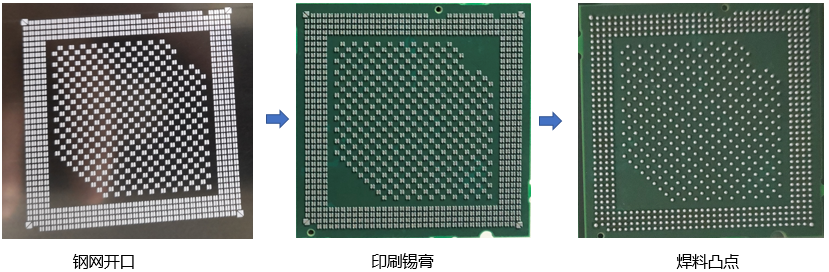

2.2.1 锡膏印刷植球

锡膏印刷植球方法就是直接把适量的锡膏印刷到预设的焊盘上,过回流焊后形成凸点端子,如下图4,其优点是所用设备与现有SMT线体一样,可以利用现有SMT锡膏印刷设备。

图4 锡膏印刷植球

使用锡膏印刷植球时钢网开口设计主要考虑两点:

a)确保过回流焊后焊盘上有一定形状的焊料凸点,需要印刷足够的锡膏量,一般采用增加钢网厚度和扩大钢网开口的方法,需要重点关注炉后凸点的形状、高度和一致性;

b)从降低过回流焊后焊料凸点的空洞率考虑,通过验证建议钢网开口增加架桥方式(如直径0.6mm的端子建议钢网中间架0.15mm或0.2mm的桥),作为焊接时排气通道,减少空洞问题,同时还需要重点关注脱模效果和钢网质量。

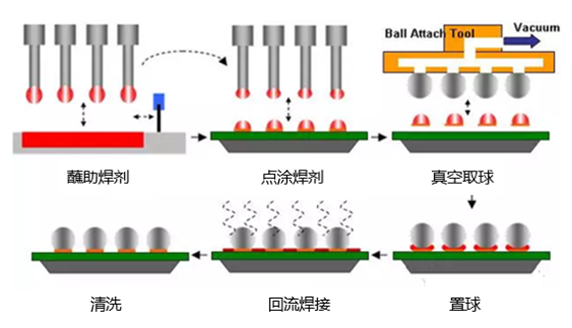

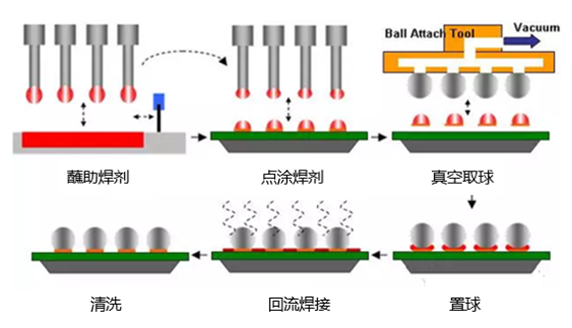

2.2.2 置球植球

目前业内采用的置球植球方法有两种:“锡膏”+“锡球”和“助焊剂”+“锡球”,具体做法就是先把锡膏或助焊剂涂覆到锡球的焊盘上,再用植球机或丝网印刷的方式将锡球放置到焊盘上,过回流焊炉后形成球状端子。

2.2.2.1 自动植球机置球植球

使用自动植球机植球工序可细分为4个步骤,如下图5。

图5 置球植球过程

a、用与锡球焊盘相应的治具蘸取助焊剂(Flux Dip),并将其点涂在锡球焊盘上。首次添加助焊剂前需检查清理干净植球设备装载助焊剂的模板,确保模板内没有其它异物或不同类型的助焊剂。要根据锡球的直径选择合适厚度的助焊剂刮刀(一般建议刮刀厚度是锡球直径的1/4~1/3),再添加助焊剂并手动来回运行设备助焊剂刮刀8~10次,以搅拌刮平模板上的助焊剂。助焊剂治具的PIN针在水平的助焊剂模板上均匀的蘸取助焊剂并点涂到锡球焊盘上。需要控制模板上的助焊剂厚度和PIN针的点涂时间,要确保点涂后助焊剂能完全润湿覆盖焊盘,否则会有导致植球后锡球偏移或炉后锡球润湿焊接不良的问题。注意,助焊剂添加遵循”少量多次”的原则。

b、通过置球治具(Ball attach tool)真空吸取锡球,并转移至沾有助焊剂的焊盘上;松开真空开关,锡球在助焊剂的粘性作用下,粘贴在基板焊盘上;

c、植好锡球的基板通过热风回流焊,锡球在高温下熔化,并在助焊剂的帮助下,与基板焊盘浸润,扩散、溶解、冶金结合,形成结合层(IMC),冷却后,锡球与基板焊盘焊接在一起。为了减少锡球高温氧化,建议在氮气氛围下焊接;

d、焊接了锡球的基板,再进行清洗,把基板上多余的助焊剂和脏污清洗掉,最后烘干。

2.2.2.2 钢网置球植球

a、印刷锡膏或印刷助焊剂:助焊剂钢网的孔与基板焊盘完全吻合(对准)没有偏差,使用45°~60°的刮刀将搅拌均匀的锡膏或助焊剂均匀地漏印到焊盘上,然后降低基板工作台,再慢慢地抬起钢网并将基板取出。观察漏印在基板上的锡膏或助焊剂是否均匀、有无偏差或者其他印刷缺陷。

注意,助焊剂多了或者少了都有可能造成植球失败。如果助焊剂多了,多出来的助焊剂会通过钢网小孔溢出来,影响锡球排列;如果助焊剂少了,又会影响锡球焊接质量。

b、放置锡球:锡膏或助焊剂印刷完成之后,将基板置于工作台上,按照正确位置固定植球钢网,调整工作台高度,使基板与植球钢网之间保持一定间距,大约为焊球直径的 1/2~2/3 即可。

调整完成后,取一定量的锡球倒在植球钢网上,使用刷子将锡球填充到相应的网孔,多余的焊球使用刷子将其放置在旁边。再查看网孔是否都填充有锡球,保证每个网孔中有且只有一个锡球存在。然后下降工作台,卸下植球钢网,取出基板。注意,取出基板时不要用力过大或速度过快,这样会导致锡球偏移。

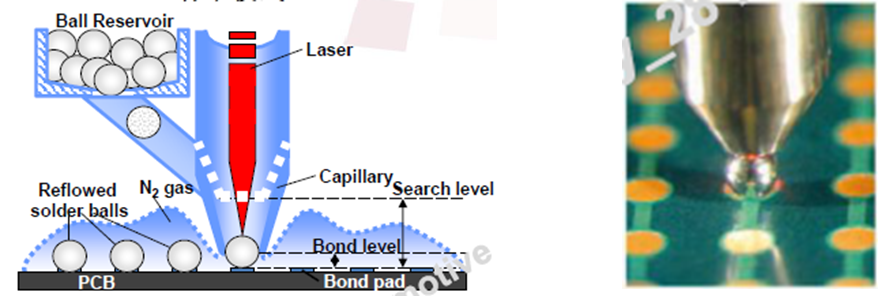

2.2.3 激光植球

激光植球就是使用激光设备,采用激光熔化锡球并喷射到对应焊盘完成焊接形成球状端子的方法,如下图6。

在激光焊接系统中,锡球从锡球盒输送到喷嘴,通过激光加热熔化,然后从专用喷嘴喷出,直接覆盖焊盘,不需要额外的助焊剂等。它具有非接触、无焊料、热量低、焊料精确可控等优点。与普通的锡球注入法相比,具有冲击变形和瞬间凝固的特点,体现了独特的工艺过程特征。

图6 激光植球

2.2.4 SiP植球方法的选用

根据行业的应用趋势和内部试验验证的结果,对不同植球方法进行了多维度对比分析,如表2。

表2 不同植球方法对比表

2.3 影响植球质量的因素及控制要点

SiP产品植球工艺中影响植球质量的因素主要有植球材料、植球方法和工艺条件。植球材料主要有锡球、助焊剂或锡膏、基板;工艺条件中主要是植球工艺方法、回流温度曲线、保护气氛等。对于植球材料方面,锡球要保持清洁和防止氧化;助焊剂要保持一定的粘度和良好的助焊性;基板要保持洁净度和平整度。在植球过程中,主要是通过对助焊剂量的控制、焊接温度曲线及保护气氛等工艺条件来进行相应的工艺试验和管控。

3、植球材料

3.1 助焊剂

助焊剂主要是起助焊的作用,一是隔离空气防止氧化;二是去除PCB焊盘表面及锡球焊接部位的氧化物和污染物,增加毛细作用,增加润湿性,防止虚焊;另一个重要的作用是粘附固定锡球的作用。

助焊剂有2种类型:一种是水洗助焊剂,一种是免洗助焊剂,可根据产品的工艺要求选择使用。助焊剂存储要求:如千住的助焊剂要求以密封状态存放在温度≤30℃,相对湿度40~60%RH的环境;存储期限:从厂家制造日期开始计算6个月以内;具体可参考助焊剂产品规格书要求。

3.2 锡球

锡球分有铅锡球和无铅锡球,有铅锡球有Sn63Pb37、Sn62Pb36Ag2、 Sn10Pb90、Sn5Pb95;无铅锡球有Sn100、Sn96.5Ag3.5、Sn96.5Ag3Cu0.5。

锡球的直径规格一般有:0.1mm、0.15mm、0.2mm、0.25mm、0.3mm、0.35mm、0.4mm、0.45mm、0.5mm、0.55mm、0.6mm 、0.65mm、 0.76mm。具体可根据产品的工艺要求选择使用。

锡球很容易氧化,存储要求:以密封状态存放在温度25±10℃,相对湿度≤60%RH的环境,拆包未使用完的锡球放在防潮柜中或储存在有氮气的干燥柜中;存储期限:从厂家制造日期开始计算12个月以内;具体可参考产品规格书要求。

3.3 基板(PCB)

基板(PCB):基板级SiP产品的PCB建议选用高Tg(Tg≥170℃)的板材;植球后需要进行清洗,基板焊盘表面处理优选 ENIG(化学Ni/Au),防止清洗后氧化;PCB厚度规格有1.6mm、1.4mm、1.2mm、1.0mm、0.8 mm等。

具体可根据产品的工艺要求选择使用,重点是要确保PCB的平整度。

4、SiP产品锡球焊接炉温曲线要求

炉温曲线主要参考所使用锡球、锡膏供应商推荐的温度条件和SiP产品上温度敏感元件的规格要求,在保证回流焊接质量的前提下进行微调和优化。炉温曲线设定时需要重点关注以下三点:

升温斜率尽量偏规格下限,过大的升温斜率会由于热应力的原因造成例如陶瓷电容微裂、PCB板变形曲翘、BGA内部损坏等机械损伤;

保温区时间尽量偏规格上限,确保助焊剂得到充分活化;

回流时间和最高温度尽量居中略偏规格下限,确保焊接充分又可避免IMC生长过厚。

5、SiP产品锡球共面度要求

SiP产品锡球共面度是以SiP三个最低的锡球形成的平面为基准面,其余的锡球与之比较而得到的最大偏差,会受模块PCB厚度、材质、尺寸、设计、制造工艺、元件布局、锡球和数量等因素的影响。

共面度一般以JEDEC设计指南定义的控制共面度(CCC)来描述模块与锡球的共面度,根据锡球的尺寸大小来管控,如锡球直径为0.4mm,共面度要求≤0.10mm;焊球直径为0.5mm,共面度要求≤0.12mm。

6、SiP产品的PCB设计要求

好的设计是保证SiP产品的植球质量和焊接可靠性的前提条件。SiP产品在设计时需要考虑下面几个方面:

锡球的焊盘应该尽可能的为圆形,焊盘布局排列规则整齐;

焊盘尺寸、间距与锡球直径的对应表可参考下表3;

| 焊盘间距 | 焊盘直径 | 锡球直径 |

| 所有单位都是(mm) | ||

| 1.5,1.27 | 0.6~0.5 | 0.76,0.6 |

| 1.0 | 0.5~0.4 | 0.6,0.55,0.5 |

| 0.8 | 0.45~0.35 | 0.5,0.45,0.4 |

| 0.75 | 0.4~0.3 | 0.45,0.4,0.35 |

| 0.65 | 0.35~0.25 | 0.4,0.35,0.3 |

| 0.5 | 0.25~0.2 | 0.3,0.25 |

| 0.4 | 0.2~0.17 | 0.25,0.2 |

| 0.3 | 0.15~0.12 | 0.20,0.15 |

图3 焊盘尺寸、间距与锡球的对应表

c) 植球焊盘阻焊设计可以是阻焊定义(SMD),也可以是非阻焊定义(NSMD)。推荐使用非阻焊定义(NSMD)。此外,非阻焊定义焊盘设计,阻焊开窗需大于焊盘尺寸,可提高焊接焊点的可靠性;

d) SiP产品外形推荐正方形或矩形,标准尺寸不超过50mm×50mm,若产品设计需要,最大尺寸不超过80mm×80mm,若采用矩形,需要关注长宽比例,应用时需评估基板实际变形的影响;

e) SiP产品需要有极性标识和焊盘防呆设计;

f) SiP产品植球后需要清洗残留的助焊剂,设计时还需要考虑清洗的要求;

7、SiP产品植球接受标准

SiP产品植球后的接受标准参考IPC-A-610电子组件的可接受性标准执行。

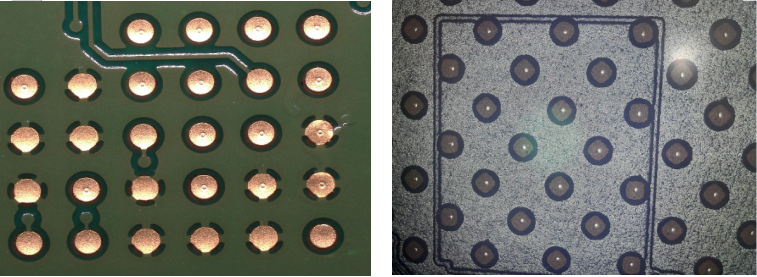

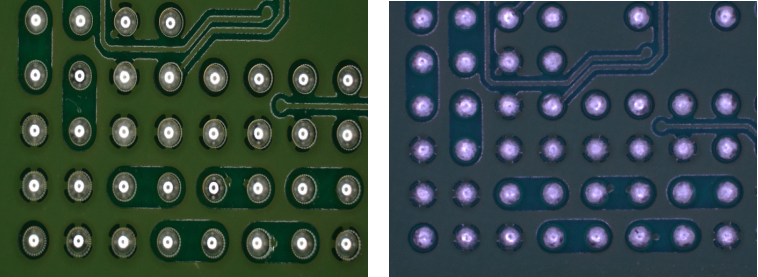

a)锡球或焊料凸点光亮、大小均匀,锡球破损和缺失是缺陷,不能接受,如图7~9;

图7 助焊剂点涂效果

图8(左) 植球后效果;图9(右) 炉后焊接效果

b)SiP产品锡球或凸点空洞率基于组装后焊点验证标准,推荐SiP锡球空洞率 ≤5%;

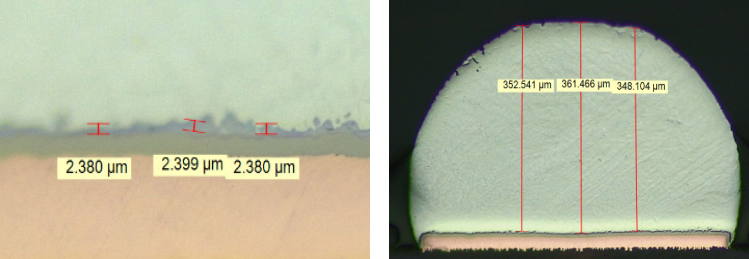

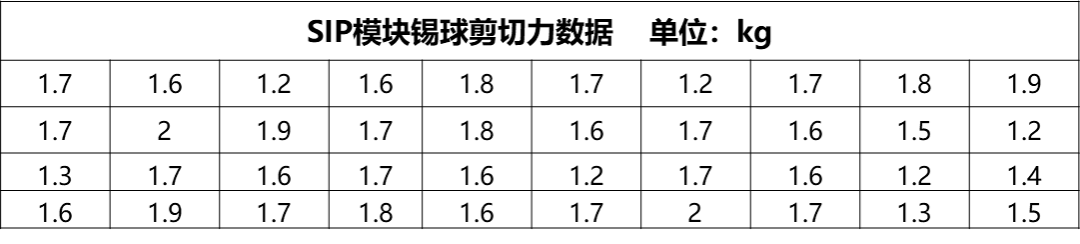

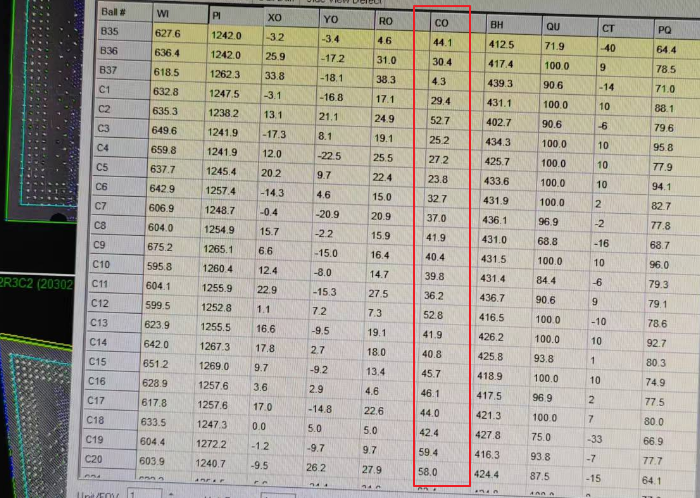

c)锡球或凸点与基板焊盘之间要形成明显可见、连续的金属合金层(IMC),如图10;锡球或凸点连接需要在可接受的尺寸公差内,连接后的高度和宽度需要在规定的可接受界限内,锡球或凸点的剪切力需要满足规格要求,如图11~12;

图10(左) 锡球IMC测量图片;图11(右)锡球切片检测图片

图12 锡球剪切力测试结果

图13 锡球共面度测试结果

d)公司目前生产的SiP产品要求锡球共面度≤0.10mm,以提高SiP产品后续的焊接良率,如图13。

8、SiP产品焊接可靠性验证要求

SiP产品需要进行相关的焊接可靠性验证。如焊点空洞率测试、金相切片IMC厚度测量、锡球剪切力测试、红墨水试验、焊点拉拔力测试、温度循环和振动跌落检查焊点开裂情况等可验证评估SiP产品锡球及SiP产品贴到主板上的焊点质量和焊点强度;高温高湿条件下验证助焊剂残留的影响(表面绝缘电阻和电化学迁移测试验证),评估助焊剂残留是否需要进行清洗等。

9、结论

SiP目前已经广泛应用于消费类电子、物联网、智能驾驶、HPC及5G网络等领域,有着非常广阔的应用和市场前景。

植球工艺作为SiP产品生产的一个关键工艺将会直接影响器件与电路导通的性能及可靠性。为了确保公司SiP产品的质量,公司引进全自动植球技术和先进的生产设备,采用稳定性好、重复性高、可实现植球质量自反馈的全自动化植球设备,搭建行业先进、高精度、高稳定性的全自动化SiP线体,提升了产品质量与效率。

(文章来源:actSMTC)

![]()