长期以来,将打印技术用于微细加工中的工业制造过程一直被认为是 3D 打印的圣杯。公司当然已经尝试过,但现有技术(例如传统喷墨打印)无法提供有效且经济实惠所需的超高分辨率和放置精度。

快进到今天,一系列新技术即将出现,它们有可能改变许多市场,尤其是半导体和显示器行业。显然,我们已经进入了数字打印成功地从图形扩展到几何对象的 3D 打印的时代,并且现在即将通过实现微电子产品的功能打印来实现下一次飞跃。

传统喷墨打印的局限性

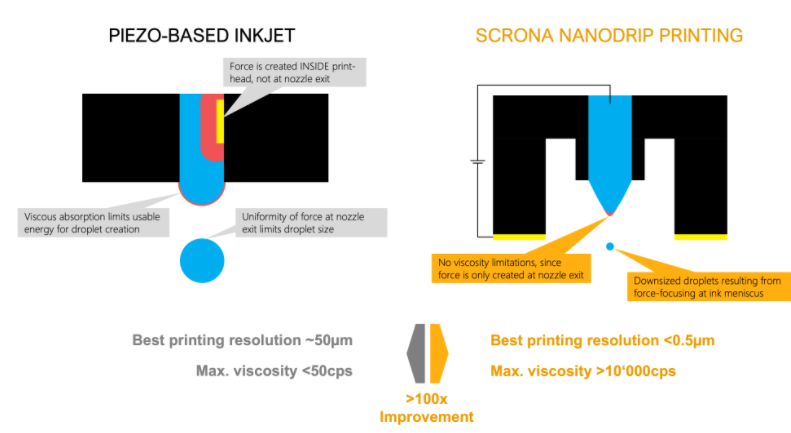

随着显示器市场等以微细加工为基础的行业开始意识到增材制造的好处,印刷机械制造商被要求提供一种印刷技术,该技术可以产生比传统图形打印精细 100 倍的细节。在喷墨打印的情况下,下图左侧的示意图说明了传统技术的工作方式:液体从细喷嘴内部挤压,产生微小的墨滴。

图 1上图突出显示了传统压电喷墨打印与新静电技术之间的性能参数和差异。资料来源:斯克罗纳股份公司

传统驱动过程的问题在于它只允许喷射稀薄的墨水,然后由于它们的高流体含量而被压平在基材上。驱动的液滴不小于喷射它们的喷嘴的尺寸。这种传统的推动概念在物理上将喷嘴尺寸限制在几十微米,因此难以达到微加工所需的超高分辨率。

一种新的替代方法是使用静电力将液体从喷嘴中拉出,形成一个尖锥并将所有能量集中到该锥的尖端。正是从这个微小的尖端喷射、加速并向下引导小液滴。由于力聚焦效应,液滴不再受限于喷嘴的尺寸,实际上可以缩小 10 倍以上。

由于不需要从喷嘴内部将力引导至喷嘴出口,因此该技术基本上不受墨水厚度的影响,允许几乎同等地处理稀薄和浓稠的流体。小液滴可以准确地放置在基板上,并且小体积快速干燥并形成小于 1 µm 的 3D 项目。

由于静电喷射原理或多或少与墨水无关,它为使用多种墨水打开了大门。这些墨水的粘度至少是当今传统喷墨打印头中使用的墨水的 100 倍。理论上,甚至可以用蜂蜜打印。除了典型的纳米颗粒金属墨水外,这种使用多种流体打印的能力将使用案例扩展到各种材料,例如:

- 分子和盐溶液

- 微粒和蛋白质

- 熔体、蜡和环氧树脂

通过这种新工艺,为了使其流变性与喷墨打印头兼容而对油墨进行昂贵的处理变得过时了。虽然单个喷嘴已经展示了微细加工的前所未见的性能,但只有通过使用单个微细加工 MEMS 芯片将这些喷嘴复制 1,000 倍才能实现经济使用。

这使得以肉眼不可见的分辨率对由多种材料打印的功能元件进行数字微加工成为可能。这反过来又允许开发我们只设想过的产品。一个例子是一种隐形触摸屏,它的打印速度和今天在典型的办公室打印机上打印图像一样快速和经济。这种能力有可能彻底改变半导体、显示器和许多其他类似产品的制造。

对半导体制造的影响

在任何材料上进行大规模打印的能力可以提高为当今和未来生产创新产品的速度、准确性和成本。半导体和显示器制造行业是增材制造的理想目标,可降低其复杂性、高成本以及高用水和能源消耗,同时提供所需的高分辨率。

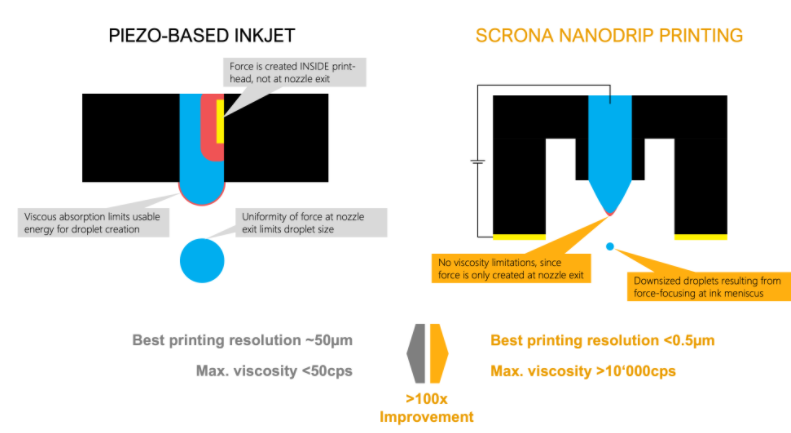

如下图所示,这可以将某些半导体后端组件的制造步骤减少 10 倍,同时还可以显着减少材料、能源和水的使用。由于多个步骤(半导体设备上的一个组件需要 20 多个步骤),制造可能需要长达 15 周的时间,行业平均时间为 11-13 周。此外,一家半导体工厂每天可能使用 2 到 400 万加仑的超纯水 (UPW),大约相当于 4 万户家庭的用水量。

图 2增材制造功能印刷可以将某些半导体后端组件的制造步骤(例如再分布层 (RDL) 的微细加工)减少 10 倍。

这种技术也可以改变其他市场。例如,尚未看到的分辨率和层厚控制可以打印量子点 RGB 滤色片,用于游戏和虚拟世界应用的增强现实眼镜中的高亮度、全彩 micro-LED 显示器。它还可用于 PCB/印刷电子、MEMS 和传感器、生命科学和安全印刷。

静电优势

利用静电喷射原理,可以实现大喷嘴阵列的同时打印,与传统喷墨相比具有以下优势:

分辨率提高 100 倍的超高分辨率打印

喷射频率提高 10 倍的高速打印

更小的液滴不仅可以提高精度,还可以快速干燥

可实现纵横比 》10:1 的 3D 打印以及纳米层厚度控制

MEMS 打印头定制,动态且完全可编程

通过专有的环境控制系统 (ECS) 防止喷嘴堵塞

高分辨率和高通量的独特组合有可能为大规模生产重新发明微制造,以经济和环保的方式加速产品发明。对于从半导体到生物技术中的分子印刷的广泛行业来说,这是一个巨大的飞跃。

![]()