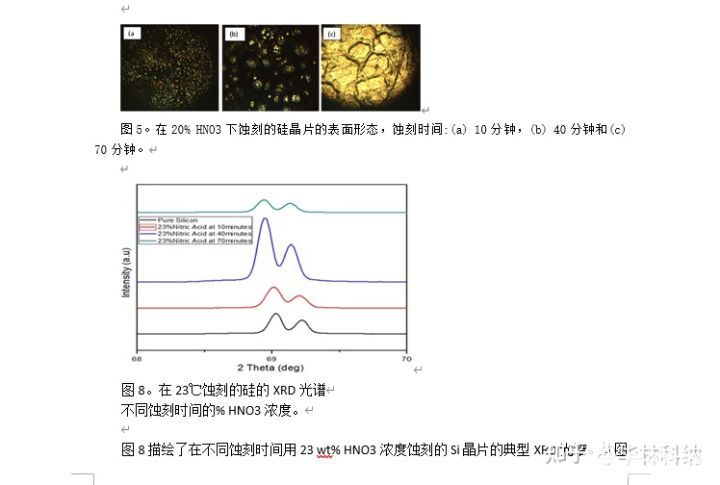

新的微电子产品要求硅(Si)晶片变薄到厚度小于150 μm。机械研磨仍然会在晶片表面产生残余缺陷,导致晶片破裂,表面粗糙。因此,化学蚀刻方法主要用于生产具有所需厚度的光滑表面的可靠薄晶片。本文研究了在硝酸和氢氟酸的混合溶液中,不同浓度的硝酸对硅片总厚度和重量损失、腐蚀速率、形貌和结构的影响。结果表明,总厚度和失重率随着硝酸浓度和腐蚀时间的增加而增加。硝酸浓度越高,蚀刻速度越快,蚀刻时间越长,蚀刻速度越慢。随着腐蚀时间和硝酸浓度的增加,光学显微镜观察到更光滑、更清晰的均匀硅表面图像。XRD分析表明,腐蚀后硅片的强度比纯硅片的强度高,这可能表明腐蚀后硅片表面更光滑。本研究的发现对于生产集成电路制造中关键的可靠的、理想的硅晶片具有重要的参考价值。

介绍

薄晶片已经成为各种新型微电子产品的基本需求。这些产品包括功率器件、分立半导体、光电元件和用于射频识别(RFID)系统的集成电路。微观世界的新概念机电系统(MEMS)器件要求将晶片减薄到厚度小于150 μm。由于其高减薄率,机械研磨是最常用的晶片减薄技术。市场上可买到的研磨系统通常采用两步法,首先以高速(5米/秒)进行粗磨,然后以较低的速度(1米/秒)进行细磨,以去除大部分粗磨步骤产生的损坏层。然而,在晶片表面附近仍然存在缺陷带。该缺陷区的厚度取决于磨削条件。残余缺陷会在变薄的晶片中产生应力,导致额外的弯曲,并导致晶片破裂。最具成本效益的工艺是湿法蚀刻。与机械研磨相比,在背面使用最终湿法蚀刻工艺减薄的晶片将具有更小的应力。晶片破损将会减少,并且在切割芯片后,将会有更少的裂缝和芯片脱落。

新的微电子产品要求将晶片减薄到所需的厚度。晶圆片表面上的残留缺陷,导致晶圆片破裂,机械研磨仍会产生粗糙表面。在本研究中使用蚀刻工艺来生产具有期望厚度的光滑表面的可靠的薄晶片。IPA浓度和蚀刻时间对碱性溶液中蚀刻的mc-Si上的金字塔表面结构的影响。研究了硅在添加羟胺的20重量% KOH中的蚀刻行为,用于制造大块微加工MEMS,蚀刻速率和钻蚀显著提高。与普通蚀刻剂相比,高蚀刻速率对于在更短的时间内获得更大的蚀刻深度非常有用。

在本研究中,我们华林科纳半导体研究了在氢氟酸和不同浓度硝酸的混合溶液中,硝酸浓度对硅片总厚度和重量损失、腐蚀速率、形貌和结构特性的各向同性湿法腐蚀效应。用重量法测量总厚度和失重率,用光学显微镜获得形貌图像,用XRD表征晶体结构。

结果和讨论

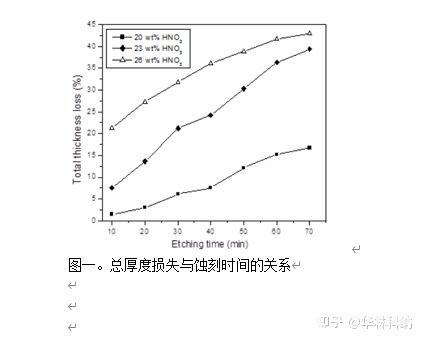

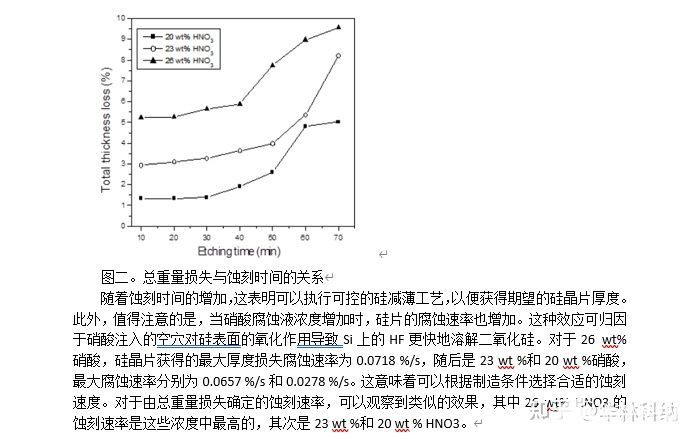

图1和图2分别显示了在20重量%、23重量%和26重量%的三种不同HNO3浓度下与48重量% HF混合蚀刻的Si的总厚度和重量损失与蚀刻时间的关系。当HF和HNO3两种酸混合在一起时,蚀刻过程将是活跃的,这取决于蚀刻剂浓度的百分比和待蚀刻的Si晶片的初始厚度。HF和HNO3的混合物的密度和粘度更接近于水[8]。因此,这种混合物的传质阻力或有效传递膜的厚度可能相当低。向不参与蚀刻反应的混合物中添加粘稠酸不会改变化学动力学,但会因粘度增加而增加传质[8]。如果初始厚度非常薄,蚀刻剂浓度的百分比将低于初始浓度。这是因为如果两种原始百分比浓度没有混合在一起,硅片将被蚀刻得更快和更剧烈,从而导致更大的变化。

在本研究中,由于硅晶片的初始厚度仅为660 μm。因此,基于目前的结果,对于48 wt% HF/ 26 wt% HNO3,硅晶片的总厚度和重量损失的百分比变化给出了最好的硅减薄效果,这对于在微电子器件中使用是必不可少的。

总结

综上所述,浸泡在硝酸和氢氟酸混合溶液中的硅的腐蚀速率和重量损失随着腐蚀时间和硝酸浓度的增加而增加。由于抛光效应,当在较高的腐蚀时间和硝酸浓度下腐蚀时,观察到光滑和均匀的Si结构。XRD结果表明,腐蚀硅片的强度比纯硅片高随着蚀刻时间的增加而增加。用26重量% HNO3和48重量% HF的混合物腐蚀的硅片给出了最好的腐蚀速率。目前的腐蚀研究表明,腐蚀后的硅有可能适合于微电子产品制造中的薄型封装。

![]()