智能手机和电视系统的手机屏幕显示为高级材质,显示为主流的材质。 具有透明到米的工具、屏幕系列的基础屏幕上,在液晶和光刻硬件上,在液晶和光刻硬件上刻画,和解决方案的公司打算在 2025 年 20 月 25 日欧盟认为技术部署到大公司生产。计划是的。

高 NA EUV 有望实现缩小到埃级别,为具有更高晶体管数量的芯片和全新的工具、材料和系统架构浪潮奠定基础。

之前英特尔光刻硬件和解决方案总监 Mark Phillips 重申了公司打算在 2025 年将该技术部署到大批量生产中。虽然许多观察家认为这个时间表是激进的,但该公司可能希望避免(或至少延迟)对 EUV 多重图案工艺的需求。

高数值孔径 EUV 系统的好处可以用一个词来概括——分辨率。将孔径增加到 0.55,而不是当前曝光系统中的 0.33,可以成比例地提高可实现的临界尺寸,相对于 0.33 NA 系统的 13nm,0.5 NA EUV 可能低至 8nm。

不幸的是,目前还不存在量产的高数值孔径 EUV 扫描仪。在上个月在 SPIE 上展示的工作中,ASML 和蔡司报告说,虽然开发正在按计划进行,但预计要到 2023 年才能安装第一个系统。从 0.33 到 0.55 NA 的转变没有最初引入 EUV 光刻那么激进,但光刻生态系统不仅包括对扫描仪的更改。为了在 2025 年之前将高 NA 系统引入批量生产,该行业将需要改进光掩模、抗蚀剂叠层和图案转移工艺的其他方面。

根本的挑战是较大的数值孔径会导致 EUV 光子以较低的入射角撞击晶圆,从而降低焦深。这种较低的角度会加剧 3D 掩模效果,并使抗蚀剂中潜像的形成复杂化。

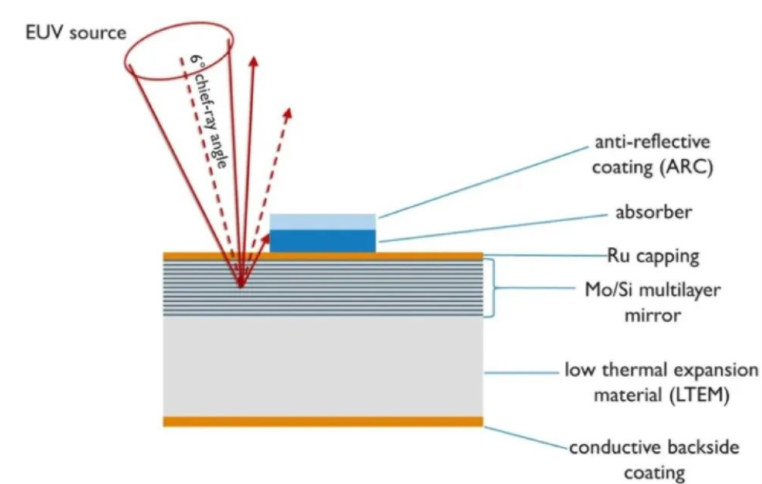

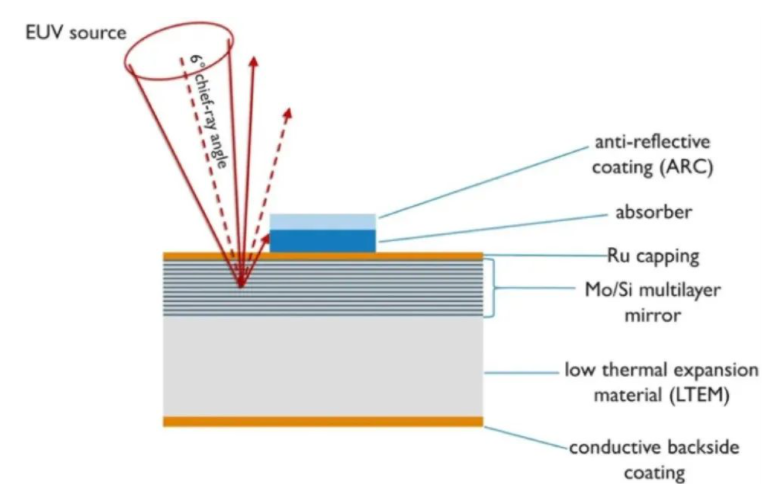

图 EUV 掩模的横截面。资料来源:Luong, V.、Philipsen, V.、Hendrickx, E.、Opsomer, K.、Detavernier, C.、Laubis, C.、Scholze, F.、Heyns, M.,“Ni-Al 合金作为 EUV 的替代品面罩吸收器,”应用程序。科学。(8), 521 (2018)。(Imec,鲁汶大学,根特大学,PTB)

口罩有厚度

虽然光学光刻(365nm 至 193nm)系统使用折射光学器件,但 EUV 系统依赖于反射光学器件。入射的 13.5nm 波长光子撞击多层镜 – 目前由钼/硅双层组成 – 并以所需角度反射回来(见图 2)。光掩模通过在反射光子的路径中放置一个吸收层来创建其图案。

虽然将面罩可视化为顶部带有二维吸收器图案的平面镜很方便,但它实际上是一个三维物体。反射平面位于多层内部,当前材料的深度约为 50nm。吸收层具有厚度、折射率 (n) 和消光系数 (k),所有这些都会影响其产生的强度分布。

在更高的孔径下,光子以更浅的角度撞击掩模,相对于图案尺寸投射更长的阴影。“黑暗”、完全被遮挡的区域和“明亮”、完全曝光的区域之间的边界变为灰色,从而降低了图像对比度。

这些影响并不新鲜。自 90nm 节点以来,相移掩模已用于生产。2020 年,弗劳恩霍夫研究所、Imec、ASML 和蔡司的 Andreas Erdmann 及其同事系统地分析了 EUV 掩模材料对成像行为的影响。[1] 但是,即将采用的高 NA EUV 系统将 3D 掩模效果推到了最前沿。有几个选项可用于降低有效吸收器高度,从而降低 3D 掩模效果的影响。

第一个也是最简单的方法是减小吸收材料的厚度。Imec 高级图案化项目总监 Kurt Ronse 表示,由高 NA EUV 图案化的第一层可能具有相对宽松的尺寸,约为 28nm。简单地降低吸收器高度应该提供足够的对比度。然而,随着功能不断缩小,制造商将需要重新考虑吸收材料。Erdmann 指出,目前使用的钽基吸收体的光学特性相对较差。降低吸收体的折射率将改善剂量-尺寸特性,在恒定曝光剂量下实现更小的特征。同时,增加消光系数会减少三维效应。

不幸的是,n 和 k 不是掩模制造商可以简单地在工艺刻度盘上设置的独立参数。它们是材料属性,因此彼此相关,并与吸收器的其他特性相关。为了采用新材料,掩模制造商必须能够蚀刻它并修复缺陷。目前用于钽吸收体的反应性离子蚀刻是一些候选材料的一种选择,但新的吸收体仍可能需要新的蚀刻工艺和新的化学物质。接触层和金属层有不同的要求,可能需要不同的吸收体。Ronse 说,此时还没有出现共识选择。为了继续进行工艺开发,掩模制造商需要行业的额外指导。

甚至在更远的地方,具有不同消光系数的新多层掩模空白可以减少反射平面的有效深度。例如,用钌代替钼将提供 40nm 的反射深度。不过,更换多层材料比更换吸收器还要复杂。新的掩模空白将需要达到相同或更好的厚度均匀性和缺陷规格。Ronse 说,尽管最终可能有必要,但新的多层不会很快出现。

掩模制造方面的另一个变化是从可变形状光束 (VSB) 电子束掩模写入器到多光束掩模写入器。“多光束写入器更适合 EUV,因为曝光抗蚀剂需要更多的能量,并且会产生加热问题。所以你希望能够使用多光束,即使是简单的形状。但多光束还可以在掩模上制造曲线形状,而不会造成写入时间损失,”D2S 首席执行官 Aki Fukimura 说。

模式转移变得(更)复杂

在穿过光掩模的吸收图案后,EUV 光子会遇到晶圆及其光刻胶层。减小的焦深使得同时保持抗蚀剂叠层的顶部和晶片平面聚焦变得更加困难。如果焦点错误使相邻特征靠得太近,则间隙无法清除并出现桥接缺陷。如果特征之间的空间太大,则所得到的光刻胶特征太薄并在其自身重量下塌陷。

在 SPIE 上展示的工作中,Tokyo Electron 蚀刻产品组的主管 Angélique Raley 解释说,如果没有足够的聚焦深度,两种方案之间已经很窄的工艺窗口可能会完全消失。[2] 降低抗蚀剂厚度既可以提高焦点,又可以降低图案崩塌的风险,但也会带来额外的挑战。

首先是较薄的抗蚀剂更容易产生随机缺陷。EUV 曝光源提供的光子数量已经很低,较薄的抗蚀剂吸收确实到达的光子的能力较差。表现为线边缘粗糙度的随机缺陷已经是导致 EUV 良率损失的主要因素。

通常,图案转移工艺依赖于复杂的叠层,包括光刻胶、促进粘附的底层和硬掩模层。初始步骤在转移到晶圆之前复制硬掩模中的抗蚀剂图案。如果曝光和未曝光的抗蚀剂特征之间的对比度较差,则可能需要一个初步的“去渣”步骤。在残留物去除和图案转移蚀刻过程中,较薄的抗蚀剂更容易受到腐蚀。这些担忧并不新鲜。一段时间以来,业界一直在研究替代抗蚀剂化学物质。尽管如此,还没有出现普遍接受的传统化学放大抗蚀剂的继任者。

在化学放大的抗蚀剂中,入射光子激活光酸产生剂分子,每个分子产生多种光酸。光酸反过来使抗蚀剂的主链聚合物去保护,使其可溶于显影剂。然而,CAR 对 EUV 的吸收能力很差,需要相对较厚的层来捕获足够的剂量。

一种有希望的替代品是金属氧化物抗蚀剂,它使用入射光子来分解氧化锡纳米团簇。氧化物簇可溶于显影剂中,而金属锡则不溶于。这些是负性抗蚀剂。暴露使材料不溶。金属氧化物本质上更耐蚀刻并吸收更多的 EUV 光子,从而使它们能够以更薄的层实现可比的结果。不幸的是,接触孔,可能是高数值孔径 EUV 曝光的第一个应用,需要正色调抗蚀剂。

然而,如上所述,图案转移叠层比光刻胶更多。底层材料,通常是旋涂玻璃或碳化硅,有助于促进抗蚀剂粘附。Raley 证明,这些材料可以扩大桥接和图案塌陷缺陷之间的工艺窗口。然而,底层也增加了必须去除以将图案转移到硬掩模的整体厚度。它需要与抗蚀剂一起变得更薄。然而,杜邦公司的 Jae Hwan Sim 及其同事表明,底层密度取决于厚度。[3] 薄的、不够致密的底层可以允许光酸扩散。这种行为会去除光刻胶底部的光酸,导致显影不完全。

![]()