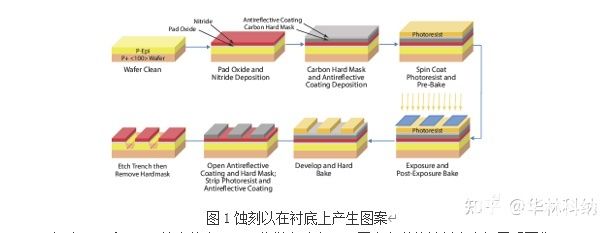

在半导体器件制造中,蚀刻指的是从衬底上的薄膜选择性去除材料并通过这种去除在衬底上产生该材料的图案的任何技术,该图案由抗蚀刻工艺的掩模限定,其产生在光刻中有详细描述,一旦掩模就位,可以通过湿法化学或“干法”物理方法对不受掩模保护的材料进行蚀刻,图1显示了这一过程的示意图。

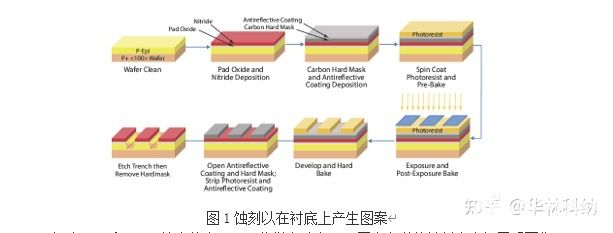

直到VLSI和ULSI技术的出现,湿化学方法在用于图案定义的蚀刻中发挥了重要作用,然而,随着器件特征尺寸的减小和表面形貌变得更加重要,湿法化学蚀刻让位给了干法蚀刻技术,这种转变主要是由于湿法蚀刻的各向同性性质,如图2所示,湿法蚀刻在所有方向上产生材料去除,这导致由掩模限定的特征尺寸和在衬底上复制的特征尺寸之间的差异,VLSI和ULSI设计要求比更大特征尺寸所需的更精确的掩模到图案特征尺寸的相关性。此外,先进器件中的纵横比增加,实现这些比率需要使用定向蚀刻技术各向异性地蚀刻材料的能力。

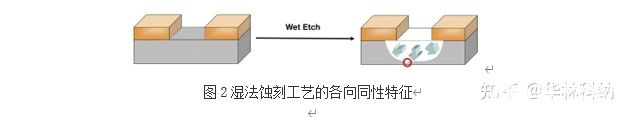

图3提供了帮助理解各向同性和各向异性特征生成和定向蚀刻的示意图。对湿法蚀刻在先进工艺中的实用性的最后一击可能是这样一个事实,即许多用于器件制造的新材料不具有可用于蚀刻的湿化学物质,这些问题结合起来使得湿法蚀刻技术几乎完全用于清洗,而不是蚀刻应用,只有具有相对较大特征尺寸的器件(例如一些MEMS结构)才继续采用湿法蚀刻。

各向异性蚀刻使用一套技术,统称为“干法”蚀刻,这些技术普遍用于超大规模集成电路和超大规模集成电路器件制造中的蚀刻,它们将是本节详细讨论的唯一方法。干法蚀刻可以通过物理手段去除材料,例如伴随着材料从衬底喷射的离子碰撞,或者通过将衬底材料转化为可以被抽走的挥发性反应产物的化学反应。

在等离子蚀刻过程中,许多物理现象在起作用,当使用电极(在DC电势或RF激励的情况下)或波导(在微波的情况下)在等离子体室中产生强电场时,该电场加速任何可用的自由电子,提高它们的内能,自由电子与气相中的原子或分子碰撞,如果电子在碰撞中将足够的能量传递给原子/分子,将发生电离事件,产生正离子和另一个自由电子。传递不足以电离的能量的碰撞仍然可以传递足够的能量来产生稳定但反应性的中性物质,当足够的能量供给系统时,产生包含自由电子、正离子和活性中性粒子的稳定的气相等离子体。

在等离子体蚀刻工艺中,来自等离子体的原子和分子离子和/或反应性中性物可用于通过物理或化学途径,或通过两者并用的机制,从衬底上去除材料。纯物理蚀刻是通过使用强电场加速正原子离子(通常是重惰性元素如氩的离子)向衬底移动来完成的,这种加速将能量传递给离子,并且当它们撞击衬底表面时,它们的内部能量被传递给衬底中的原子,如果转移了足够的能量,基质原子将被喷射到气相中,被真空系统抽走,入射离子在碰撞中被中和,并且因为它是气体,所以它解吸到气相中以被再电离或被泵出系统。

化学蚀刻与物理蚀刻的不同之处在于,它利用了在等离子体和衬底材料中产生的活性中性物质之间的化学反应。最常见的化学蚀刻涉及卤化物化学,其中氯或氟原子是蚀刻过程中的活性剂,蚀刻工艺的代表性化学是使用NF3进行硅蚀刻。

化学蚀刻和湿法蚀刻一样,是一个各向同性的过程,没有方向性,其原因是反应性中性粒子的粘附系数相对较低,因此与衬底表面的大多数碰撞不会导致蚀刻,而是反应性中性粒子简单地解吸回到气相中,这种现象导致被蚀刻的特征内的蚀刻过程变得均匀,并最终在蚀刻中具有各向同性的特征。

![]()