本次在补救InGaP/GaAs NPN HBT的喷雾湿法化学腐蚀过程中光刻胶粘附失效的几个实验的结果。确定了可能影响粘附力的几个因素,并使用实验设计(DOE)方法来研究所选因素的影响和相互作用。确定的最显著的粘附性改进是在光致抗蚀剂涂覆之前立即结合了天然氧化物蚀刻。除了改善粘附性,这种预涂处理还改变了GaAs,使得与未经表面处理的晶片相比,反应限制蚀刻更加各向同性;轮廓在都具有正锥度方向,但锥角不相同。改变后的剖面使我们能够使用5200的蒸发金属,不经平面化,生产出具有5×5 m发射极的完全可探测的HBT。

介绍

光致抗蚀剂粘附在湿法蚀刻的结果以及随后的电气和光学器件的产量中起着关键作用。有许多因素会导致光致抗蚀剂粘附到半导体衬底上。然而,公开文献中关于砷化镓的信息非常少,硅常用的方法,如六甲基二硅氮烷(HMDS)预处理可能对GaAs无效。

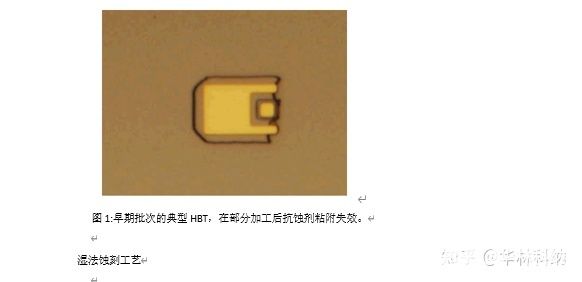

我们的历史蚀刻工艺进行了两个主要的工艺改变,首先,我们从Clariant AZ4330光刻胶切换到Shipley SPR220-3。我们已经发现,后一种抗蚀剂具有更好的旋转均匀性和分辨率,但是其对GaAs的粘附力略次于AZ4330。其次,我们将湿蚀刻从基于手动浸没的工艺转移到SSEC 3300喷雾蚀刻系统。虽然有可能产生更好的蚀刻均匀性和可重复性,但是喷雾蚀刻系统可能是对光致抗蚀剂粘附力的苛刻测试,并且在错误的情况下可能导致工艺失败,如图1所示,图1示出了遇到喷雾蚀刻系统的第一批中的一个典型器件。

最初的光刻过程作为后面描述的研究的控制。平版印刷术由140℃的HMDS蒸气底漆、用于2.2 m膜的5 kRPM涂层和115℃的90秒软烘烤组成,在Microtec ACS200涂层/显影轨道上进行。然后用ASML PAS5000/55 i线投影步进机对样品进行曝光(剂量=370mJ/cm2),在115℃下曝光后烘烤90秒,和Co. NMD-W (2.38 % TMAH)显影剂中旋转显影1分钟。然后将它们在120℃下进行后显影烘烤两分钟,并在Tepla 300桶灰化器中进行氧等离子除渣一分钟。熔渣是200瓦、750毫托的等离子体,氮气和氧气的流速分别为500 sccm和10 sccm。通常,在去渣过程中,样品水平放置在金属板上。

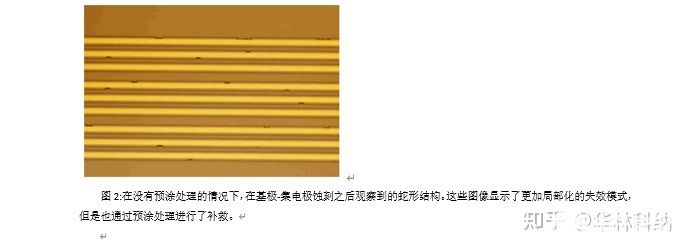

然后用20 H2O∶1 NH4OH清洗样品10秒钟(蚀刻前清洗),并在1 h3po 4∶4 H2O 2∶45 H2O溶液中蚀刻。在光致抗蚀剂剥离后,通过用光学显微镜目视检查来确定粘合质量。对研究中的每个晶片进行主观粘合评级,10为最好,0为最差。蛇形结构对判断粘接质量特别有帮助,因为它们在相对较小的观察区域内提供了粘接失效的充分机会。图2显示了这种蛇形结构的一个例子,说明了一种解决的故障模式。

初始分割

为了研究抗蚀剂粘附问题,在抗蚀剂粘附DOE之前,使用n型(100) GaAs机械的手动、基于浸没的蚀刻(蚀刻深度约为2 m)进行工艺分离。分裂显示,与对照相比,增加的脱水烘烤(120℃10分钟)和更高的显影后烘烤(130℃2分钟)对改善粘附性几乎没有作用。在光致抗蚀剂涂覆之前,更具侵蚀性的、五分钟、600 W、225毫托、O2流速为600 sccm的除渣导致粘附质量下降。让样品静置三天而不是立即蚀刻,降低了除20 H2O∶1 NH4OH预涂处理样品之外的所有样品的粘合性。20 H2O∶1 NH4OH的预涂处理10秒钟产生优异的粘附性。此外,10秒钟的10 H2O∶1 HCl预蚀刻清洗比基于氢氧化铵的清洗改善了粘附性。

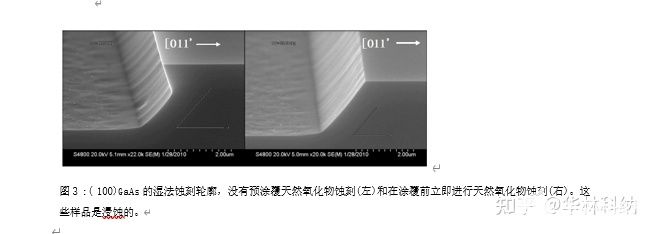

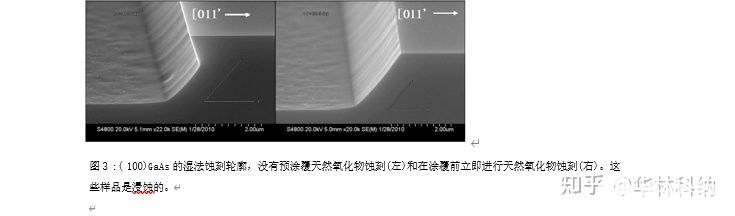

这些初始分裂的令人惊讶的结果是(100) N型GaAs晶片的轮廓,当如图3所示施加20 H2O∶1 NH4OH预涂覆处理时,该轮廓在两个结晶方向上都是锥形的。当观察通常为逆行的横截面时,预涂处理的剖面的斜率约为50 °,当观察通常为锥形的横截面时,斜率约为40°。

抗粘连剂

为了进一步表征和优化蚀刻工艺,进行了抗蚀剂粘附DOE。蚀刻深度为约0.8 μm,并且在光刻后的第二天在喷雾蚀刻工具中蚀刻样品。

一个重要的工艺细节是样品的氧等离子体残渣,其垂直放置在石英舟上,而不是水平放置在金属网格上。在将对照样品与其他实验进行比较时,石英舟的使用可能在某些条件下显著降低粘附力,因为它使晶片热隔离,允许它们在去渣过程中变热。这导致抗蚀剂粘附的不良表面。第二个细节是在喷雾蚀刻工具中进行的基于NH4OH的预蚀刻清洁,而基于HCl的预蚀刻清洁是通过浸泡在酸工作台上手动进行的。当在没有任何预涂处理的情况下进行基于NH4OH的预蚀刻清洗时,增加的喷射压力可能导致观察到的差的粘附力。

这些初始分裂的令人惊讶的结果是(100) N型GaAs晶片的轮廓,当如图3所示施加20 H2O∶1 NH4OH预涂覆处理时,该轮廓在两个结晶方向上都是锥形的。当观察通常为逆行的横截面时,预涂处理的剖面的斜率约为50 °,当观察通常为锥形的横截面时,斜率约为40°。

抗粘连剂

为了进一步表征和优化蚀刻工艺,进行了抗蚀剂粘附DOE。蚀刻深度为约0.8 μm,并且在光刻后的第二天在喷雾蚀刻工具中蚀刻样品。

一个重要的工艺细节是样品的氧等离子体残渣,其垂直放置在石英槽上,而不是水平放置在金属网格上。在将对照样品与其他实验进行比较时,石英槽的使用可能在某些条件下显著降低粘附力,因为它使晶片热隔离,允许它们在去渣过程中变热。这导致抗蚀剂粘附的不良表面。第二个细节是在喷雾蚀刻工具中进行的基于NH4OH的预蚀刻清洁,而基于HCl的预蚀刻清洁是通过浸泡在酸工作台上手动进行的。当在没有任何预涂处理的情况下进行基于NH4OH的预蚀刻清洗时,增加的喷射压力可能导致观察到的差的粘附力。3x3x2 DOE中考虑的三个因素是预涂层处理(20 DI:1 NH4OH、10 DI:1 HCl或无)、显影后烘烤(120°C 2分钟或无)和预蚀刻清洗(20 DI:1 NH4OH、10 DI:1 HCl或无)。表1详细列出了每个因素的水平和最终的粘合等级。

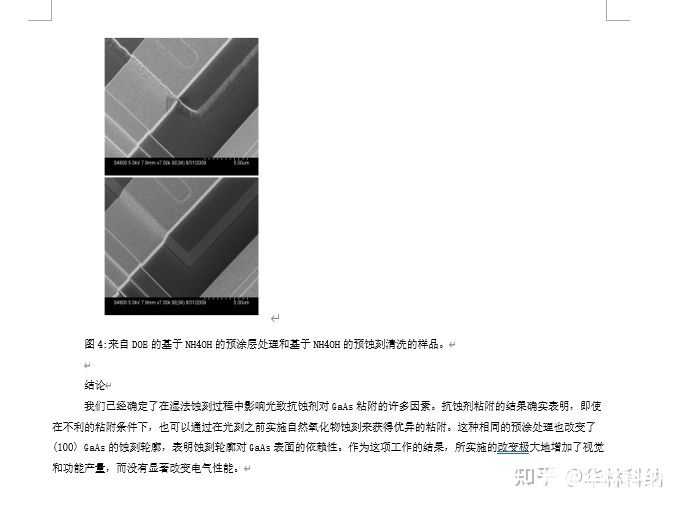

如图4所示,结合了来自DOE的预涂处理的样品的蚀刻轮廓在台面的顶部具有轻微的唇缘。该唇缘可以解释为使用喷涂工具的部分粘附损失,或者当前的喷涂蚀刻工艺不能去除光致抗蚀剂/GaAs界面处的材料。我们正在研究方消除观察到的唇部。

![]()