电源管理的主要挑战在于以下五个趋势:低电磁干扰 (EMI)、低功率密度以及低IQ、精度、噪声和隔离度。在上次新闻发布会上,德州仪器 (TI) 重点关注低 EMI 电源趋势,该趋势将电源对其他系统组件的干扰降至最低,并简化了工程师的设计和认证流程。

德州仪器 (TI) 的副总裁兼升压和多通道 DC/DC 副总裁兼总经理 Cecelia Smith 和宽输入电压降压开关稳压器产品线经理 Ganesh Srinivasan强调了如何满足行业 EMI 标准并降低传导和辐射发射是一个关键问题适用于为汽车和工业应用设计电源系统的工程师。不断增加的电子内容以及不断提高的 DC-DC 解决方案的开关速度给电源设计人员带来了新的挑战。

新封装和新半导体创新以及电源管理新建模技术的开发为降低 EMI 提供了许多工具。至关重要的是,减小低 EMI 电源设计的尺寸、减少组件数量和无源滤波器的成本非常重要。这也有助于减少设计时间和复杂性。

EMI 过滤

从事低电磁干扰应用的设计人员通常面临两个重大挑战:需要降低其设计的 EMI,同时缩小电源解决方案的尺寸。

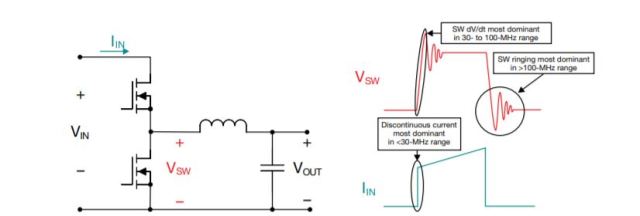

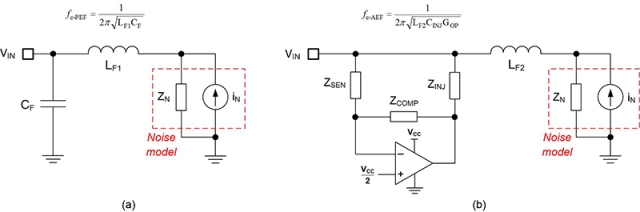

在需要电磁兼容性 (EMC) 的系统中,用作电磁源的组件的设计方式可以减少开关辐射。EMI 是作为开关电流和电压的有害副产品而产生的电磁能。降低 EMI 的传统方法包括使用无源和有源滤波器(图 1)。

无源滤波器往往体积庞大,因此需要大型电源解决方案。无源滤波采用电感和电容进行滤波,而有源滤波采用模拟电路产生反相电流。有源 EMI 滤波 (AEF) 旨在减小电源解决方案的尺寸和成本,同时提供满足行业要求的 EMI 性能。图 2 显示了两个重要的例子;有源部分采用运算放大器电路(op-amp)作为电容倍增器来代替无源设计中的滤波电容(C F)。阻抗使用相对较低的电容值和较小的组件占用空间。

图 1:SMPS 中的 EMI 源示例(来源:TI)

图 2:传统无源滤波 (a) 和有源滤波 (b) 电路实现(来源:TI)

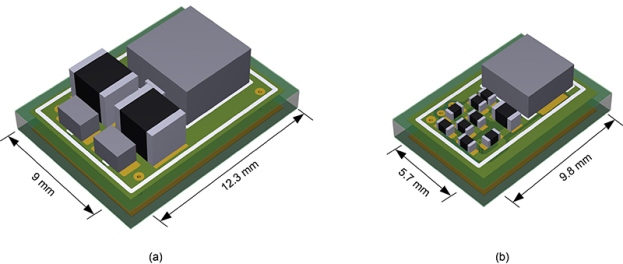

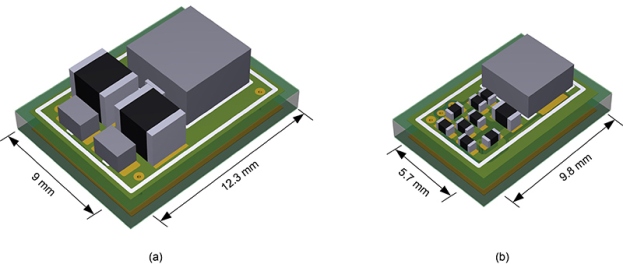

图 3 比较了图 1 中无源和有源滤波器级的印刷电路板 (PCB) 布局。电感器占位面积从 5mm x 5mm 减少到 4mm x 4mm。另外两个1210电容换成了几个值稳定的0402小元件,用于检测、注入和AEF补偿。集成有源 EMI 滤波器使解决方案的占地面积减少了近 50%,同时体积减少了 75% 以上。

图 3:无源 (a) 和有源 (b) 滤波器设计的 PCB 布局尺寸比较(来源:TI)

带有集成有源 EMI 滤波器的 DC/DC 降压控制器

在简报中,发言者重点介绍了 TI 具有集成有源 EMI 滤波器的 DC/DC 降压控制器LM25149-Q1和LM25149如何检测设备输入端的噪声或纹波电压,并提供与此噪声异相的信号消除它,从而实现 EMI 性能的改进。“该设备包含另一项革命性技术,即双随机扩频 (DRSS),它建立在我们之前的伪随机创新基础上,进一步增强了该技术并提高了我们设备的性能。因此,在有源 EMI 滤波器和 DRSS 技术之间,该器件可以通过减小滤波器尺寸帮助电源设计人员实现高达 55 dB/微伏的改进,”TI 表示。

减小滤波器尺寸是一个主要好处,尤其是随着汽车和工业领域电子产品的增加。“在我们的另一款旗舰低 EMI 设备LMQ61460 中,我们集成了旁路电容器,有助于降低开关环路寄生电感并提高 EMI(电磁干扰)性能。与集成旁路电容器相结合的另一个独特之处是我们的 HotRod™ 封装具有非常优化的引脚排列,因此工程师可以从器件中获得最佳 EMI 性能,”TI 表示。

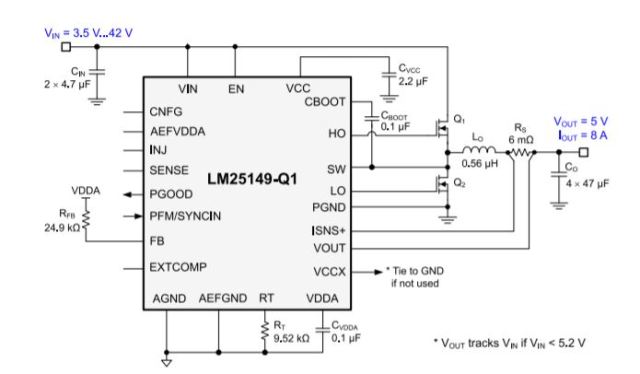

降低电源中的 EMI 是一项日益严峻的设计挑战,尤其是随着高级驾驶辅助系统 (ADAS)、信息娱乐和汽车仪表板中电子含量的增加。确保设计满足传导 EMI 规范的传统方法包括增加外部无源 EMI 滤波器的尺寸,这反过来又会增加电源解决方案的整体尺寸。通过将有源 EMI 滤波集成到LM25149-Q1和LM25149降压控制器中,TI 使工程师能够满足 EMI 标准,同时提高其设计的功率密度(图 4)。

图 4:LM25149-Q1 的典型应用原理图(来源:TI)

在电源中保持低 EMI 并实现小型解决方案在开关电源设计中通常是不一致的。LM25149-Q1 和 LM25149 降压控制器使工程师能够满足严格的 EMI 标准,并通过减少无源 EMI 滤波器的面积和体积来缩小解决方案的尺寸。与以前的解决方案相比,工程师可以最大程度地节省 440 kHz 前端 EMI 滤波器近 50% 的面积和 75% 以上的体积。

![]()