本文报道了这种化学镍的形成,包括在100pm以下的模具,通过扫描电镜检查,研究了各种预处理刻蚀过程和锌酸盐活化对最终化学镍碰撞质量的影响,以帮助详细了解活化机理,并确定它们对化学镍碰撞形貌的影响。碰撞剪切试验进行了确定最佳预处理方案,以确保化学镍的粘合垫和电阻测量碰撞模具,确保预处理程序产生一个低人工智能和化学镍之间的电阻接口。最后,使用钢网印刷在UBM上产生焊料凸起,从而形成焊料球,在组装过程中可以很容易地回流到PCB上。

在这项工作中使用了两种类型的晶圆。A型晶片由一家商业机构生产,由6x6mm模具和菊花链测试结构组成,焊垫为AI-Cu(1%)合金,在下午225点和300点布置在模具周围,护垫的厚度是下午3点,呈八角形,宽度为晚上90点,钝化后的开口直径为下午75点,B型晶片被设计为一种测试工具,以确定化学镍和焊料糊印刷工艺的键垫间距限制,并由一个大学设施制造,这种晶圆类型包括一些3×3毫米的模具与纯AI的lpm厚的键垫,在晚上150点、晚上125点、lOOpm和晚上90点,键垫被安排在外围和全阵列布局中形成菊花链结构,键垫是八角形的,直径60点的开口,晚上150点,125点,100点,90点的直径50点。

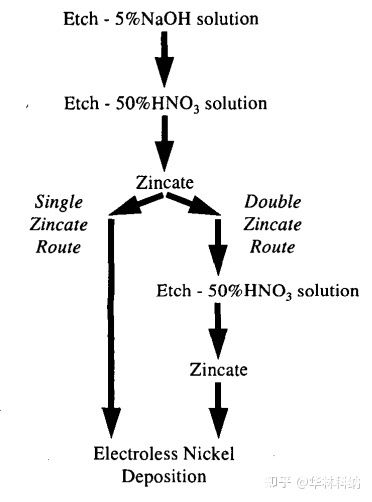

对于化学镍沉积过程,样品按照图1所示的工艺路线在一系列化学浴中进行处理。

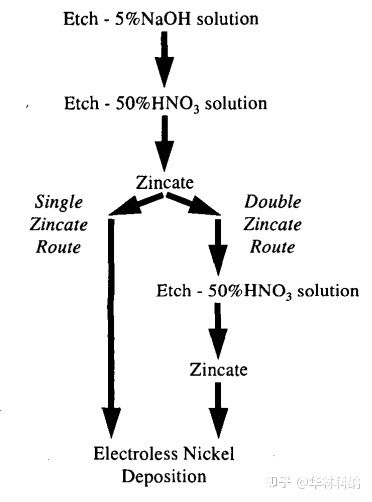

碰撞前的表面如图2所示。两种晶圆类型的形态都有所不同,说明供应商所采用的工艺在所使用的技术和加工参数上都有所不同,晶片A上的键垫非常光滑和均匀,有一些晶界的证据,晶片B上的键垫表面具有粗糙的纹理结构,有许多孔或针孔,两种结构的差异可能是不同的加工或不同的合金组成的结果:晶片A由AI-Cu(1%)合金组成,而晶片B为纯A1金属;B晶片上的纯a1垫大约有1点厚,关键的是,局部缺陷,如针孔不能减少这个A1层的厚度,对图2b所示区域进行的x射线分析显示,这些区域的A1含量存在显著差异。第p区(多孔区域)显示从A1层下的衬底有更高的Si信号。

在本研究中,晶片A上的AI-Cu合金键垫在微观尺度上似乎是光滑的,许多晶粒在5-1Opm范围内(图2a)。锌酸处理过程中锌团的沉淀均匀,但较大的锌团在晶界线上分离。这些边界比晶粒体具有更高的自由能,因此在锌酸盐溶液中更容易被激活,从而导致锌粒子的成核程度更大,对键垫表面的仔细观察发现,锌颗粒之间形成了凹坑,这可能是由于a1的溶解导致溶液中锌离子的还原而形成的。不同组成会导致氢氧化钠和锌酸溶液中不同的溶解速率,这对于晶圆B上的纯a1键合垫尤为重要,并且很容易被这一过程损坏。

此外,在晶界的溶解速率可能更高,产生更不均匀的表面。通过本文发现,AI-Cu的溶解速率低于纯铝。看来,晶片B上A1垫的粗糙表面纹理不利于Zn层的均匀性和覆盖范围,经过锌酸盐处理后,在这些垫片上观察到更大的锌岛;第二个锌酸没有产生更均匀和更好的覆盖锌层(观察晶片)尚不清楚,但可能是由于大残留锌集群形成第一锌酸,没有完全删除在硝酸蚀刻过程之前第二锌酸处理;在第二次锌酸盐处理期间,这些残留的锌团簇可以继续生长,从而导致观察到的更大的锌团簇。另外第一个锌酸步骤,纯a1垫的局部变薄可能导致下面的硅暴露,从而显著减少成核位点的数量。

在操作过程中,化学镍层与A1衬底的良好粘附性对于实现设备的良好可靠性尤为重要。为了测量这一点,对被化学镍碰撞到下午15点左右厚度的晶片进行了剪切测试,在下午7点的剪切高度和150码的剪切速度下,从晶片A上的Ni凸起所获得的剪切强度,与其他研究一致,双锌酸处理产生的镍/铝界面粘附一般优于单锌酸处理,很容易将这种增强的附着力与双锌酸盐过程产生的非常薄、均匀的锌层联系起来,许多其他因素,如蚀刻的表面形貌等,也会影响附着力,并将在稍后讨论。结果表明,将锌酸盐浸没时间延长到40和60s对剪切强度不利,令人惊讶的是,如果在Ni电镀之前在5%氢氧化钠溶液中进行10s蚀刻,使用10s锌酸处理(单或双)的Ni凹凸的剪切强度非常好。

在不同条件下对镀镍凸块进行剪切试验后的断裂面,剪切试验中的凸起主要有三种失效模式,一种是来自Ni/Al界面的脆性断裂,这是在5%氢氧化钠溶液中10s蚀刻产生的Ni凸起的情况;第二种失效类型是在Ni/Al界面和在Si表面附近的A1键合垫处的混合断裂,在5%氢氧化钠溶液中腐蚀10秒后,在10秒单和双锌酸处理的肿块中偶尔观察到这种现象,第三种失效模式是通过在AI/%界面附近的A1垫进行剪切,这主要是在5%氢氧化钠溶液中蚀刻20秒后的双锌酸处理的凸起。

最后,利用对相互连接的焊片之间的四点电阻测量,对化学镍凸起进行了电验证并总结了这些结果。可以看出锌酸盐处理后和镀镍前的电阻都有所增加,在5%氢氧化钠溶液中蚀刻的时间越长,电阻的增加就越大,这进一步证实了A1垫的厚度减少引起的阻力略有增加,而不是镍涂层,这与剪切试验结果一致。很明显,晶圆B的A1垫片的厚度是至关重要的,在加工过程中必须小心,以保持它。

最后研究了化学镍沉积技术,并用于生成UBM夹层,用于后续的焊膏模板印刷,以实现低成本的细沟翻转芯片组装滴。

1. 键合垫的内部结构和结构会影响UBM过程,在A晶片光滑的AI-Cu(l%)合金晶片上,比在粗糙的纯AI晶片上更细、更薄、更均匀。

2. 双锌酸比单锌酸产生单锌酸更细、更薄、更均匀的锌酸层,这是由于硝酸去除第一锌层的扁平效应,并且产生了更多的成核位点,然而并不适用于晶圆B。

3. A1键垫的组成和厚度会导致氢氧化钠和锌酸溶液中不同的溶解速率,在晶界处可能发生优先蚀刻,这对于晶圆B上的纯a1键合垫尤为重要,一样薄可能会被这个过程损坏。

4. 在晶片A和B上都产生了蘑菇状凸起,但是晶片A上的Ni凸起在形状和表面光洁度上更均匀,因为在镀镍之前在焊盘上形成了更光滑、更薄和更致密的锌酸盐层。

5. 剪切强度和电阻测量已经验证了晶片A和晶片b的焊盘上化学镀镍涂层的可靠性,通过焊膏印刷和回流在这些UBM夹层上产生的焊料凸点被证实具有均匀和足够的凸点高度以及对下面焊盘的良好粘附性。

![]()