随着微波介电陶瓷市场和数量的不断增长,全球范围内都在研发消耗更少功率和时间的工艺。例如,已经提出了用于微波介电陶瓷金属化的新型低温工艺,以前制造的金属化工艺的运行温度低于50℃,这才避免了升高和降低温度的要求,从而分别节省了能源和时间。而这种低温工艺的另一个好处是它可以使金属具有均匀和光滑的厚度和其他尺寸,这提供了优于传统低温共烧陶瓷(LTCC)的横截面,后者经常被不完全附着的金属堵塞。

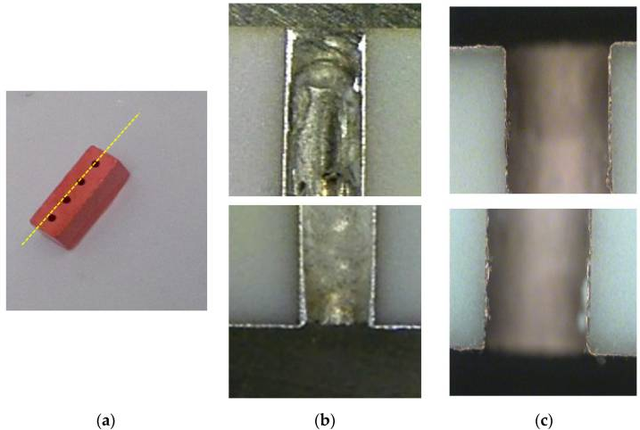

在制造中具有四个通孔的微波介质陶瓷滤波器如图1所示,一个使用激光钻通孔。图1b、c显示横截面(沿图中所示的虚线图1a)分别用传统的LTCC工艺和低温金属化工艺制备的过滤器。图1b、c表明低温陶瓷金属化工艺提供的金属厚度和尺寸比传统的LTCC工艺提供的更均匀和光滑,这将避免与传统工艺相关的金属堵塞问题。此外,微波介质滤波器的批次无需单独检查,节省了能源、劳动力、成本和时间。

首先,获得具有所需尺寸的空白微波介电陶瓷。微波介质陶瓷金属化技术是对微波介质陶瓷表面进行处理,并采用化学镀铜技术在其上沉积金属铜。为了在陶瓷及其孔的表面形成微孔,CaTIO3使用氧化蚀刻溶液将组分从陶瓷中溶解并去除(例如磷酸和HCI)。在蚀刻溶液中五分钟后,溶液颜色较黄这表明Ca/TI颗粒溶解在溶液中,蚀刻溶液使陶瓷表面变粗糙,这有助于金属附着在其上。然后将陶瓷放在活化剂中十分钟,活化剂含有附着在陶瓷表面的Sn和Pd离子。

陶瓷在清洁剂中保持三分钟,作为最后的处理,以去除任何游离的Sn颗粒,只在表面留下Sn离子。最后,将陶瓷放入铜溶液中用水浴加热一小时,其中温度保持在40到50℃之间,以沉积速率控制在大约5-7 m/h。如果温度低于40℃,则过程可能太慢;如果温度高于50℃,工艺可能会太快,导致铜厚不均匀,铜附着力差。

由于是低温技术,工艺快速,这种金属化方法具有很高的节能效益,然后通过激光雕刻形成所需的金属图案。为此,精确控制了电路的宽度和位置,最小线宽小于50 m,位置精度控制在±50m以内。

经过低温陶瓷金属化工艺后,微波介质陶瓷滤波器的频率响应频带低于目标规格。因此,需要引入了激光微调工艺来修改陶瓷结构,以将频率响应转移到所需的频带。整个微波介电陶瓷金属化工艺采用的温度低于50℃。因此,与其他方法如LTCC和DBC金属化相比,该技术不仅可以有效降低能源,而且可以大大减少加热和冷却的时间及成本。此外,所提出的方法通过应用传统的银浆烧结工艺解决了孔中的堵塞或不完全粘附的问题。对于激光雕刻/修整,每条线的宽度和相对位置的误差在±50m以内。

![]()