摘要

在集成电路的制造阶段延续摩尔定律变得越发困难,而在封装阶段利用三维空间可以视作 对摩尔定律的拓展。硅通孔是利用三维空间实现先进封装的常用技术手段,现有技术中对于应用于CMOS图像传感器件封装的圆台硅通孔,采用的是在顶部不断横向刻蚀的方式实现的,不利于封装 密度的提高,且对于光刻设备的分辨率有一定的要求。针对现有技术中的问题,一种严格控制横向 刻蚀尺寸(仅占原始特征尺寸的3%~12%)的圆台硅通孔刻蚀方法被研究探索出来。该方法通过调节 下电极功率(≤30 W),获得了侧壁角度可调(70°~88°)、通孔底部开口尺寸小于光刻定义特征尺寸 的圆台硅通孔结构。这一方法有望向三维集成电路领域推广,有助于在封装阶段延续摩尔定律。

引言

依循摩尔定律,芯片的特征尺寸越来越小,以满 足器件集成度的增长。但是,当芯片的特征尺寸小到 一定程度会出现量子效应等现象,从而改变芯片目前 所遵循的物理规律。因此,长期来看,单纯采用越来越 先进的工艺技术来延续摩尔定律是不可持续的。值得 注意的是,先进工艺技术节点对特征尺寸的微缩主要 还是一种针对平面区域的概念。目前最先进的环栅技 术尽管可以实现晶体管立体/三维方向的堆叠,但还 没有确切的量产记录(韩国三星公司声称已可以实现 量产)。加入封装交流群,加VX:tuoke08。相比于在芯片制造过程中利用三维空间,在芯 片封装过程中利用三维空间的难度更低。能够利用三 维空间的区域将增加芯片的集成度,实际上就可以视 作对摩尔定律的拓展。利用三维空间进行堆叠封装, 可以实现高性能的异质集成,这样的系统级封装具有 更高的容量、更好的性能和更高的良率。

硅通孔(TSV)技术是先进封装中的常用技术之 一,采用硅通孔技术实现三维空间中芯片或者线路 的垂直互连具有降低寄生效应、提高运行速率和降低 器件功耗等优点。硅通孔技术在先进封装中的应用 可以分成以下几类:(1)在三维空间中实现芯片的垂直 堆叠互连,这类通孔被称作3D硅通孔(硅通孔是在芯 片所在的硅片上开通的,封装与芯片制造的界限模糊 化,因此也被称作3D IC);(2)采用硅转接板将不同芯 片的通信距离拉近,硅转接板上的这类通孔被称作2.5D硅通孔;(3)采用圆台硅通孔技术,从而利用三维 空间对图像传感器件进行封装。

同时,硅通孔技术也面临一些挑战。尽管采用硅 通孔的三维封装电学性能优良,但其工艺流程相对复 杂,在生产成本上不如采用重新布线技术来实现三维 封装。具体到硅通孔技术的工艺流程,其最主要的步 骤是硅通孔刻蚀和钝化层、阻挡层金属填充。在进行 硅通孔刻蚀时,通常采用Bosch工艺,但这种工艺形成 的硅通孔角度一般比较垂直,不利于后续的钝化层、 阻挡层金属填充。例如,在3D系统级封装的硅通孔中 深宽比比较大,一般需要原子层沉积等技术来实现孔 的填充,导致产能降低。另外,虽然采用直孔替代斜孔 可以提高封装的密度和可靠性,但是采用直孔无法挂 胶(即无法通过旋涂实现孔侧壁钝化胶的涂布),需要 改用等离子体增强化学气相沉积(PECVD)工艺生长 绝缘层、物理气相沉积(PVD)工艺生长种子层和电镀, 而每增加一步工艺过程都会增加产品的制造成本,过 长的工艺路线会使产品失去商业竞争力。因此,对于 应用于图像传感器件的封装,其通孔一般采用圆台结构,可以通过旋涂实现孔侧壁钝化胶的涂布,降低成 本。现有的技术主要利用硅的侧向刻蚀获得这类圆台结构,即现有技术对通孔侧壁角度的工艺量化控制 是通过调节上开口的尺寸实现的。因此,现有技术中 的圆台通孔的下开口尺寸与光刻胶定义的尺寸相同, 而上开口的尺寸则大于光刻胶定义的尺寸。这就对光 刻分辨率提出了更高的要求,即在圆台通孔的上开口 尺寸一定的情况下,需要利用光刻机定义出更小的图 形。与光刻定义线条状图形不同,定义孔状图形对光 刻分辨率的要求更高,当孔的尺寸小到一定程度后, 定义的图案会出现不圆等异常。并且,硅的侧向刻蚀 容易导致开口尺寸的均匀性难以控制,甚至相邻2个 孔之间会发生穿通,使得2个孔之间需要预留安全距 离,限制了封装密度的提高。针对上述问题,本文提出 了一种应用于图像传感器件封装的圆台硅通孔的刻 蚀方法,可以保证其上开口与光刻定义的尺寸近乎一 致(偏差仅为3%~12%),从而降低工艺整合时对光刻 工艺的要求,并且可以避免硅侧向刻蚀所导致的封装 密度下降的问题。

2 试验部分

2.1试验仪器与材料

本研究使用的试验仪器包括:上海微电子公司生 产的SMEE SSB500步进式光刻机,北方华创公司生 产的HSE P230等离子体刻蚀机,日立公司生产的SU8010冷场发射扫描电子显微镜。本研究使用的试验材料包括:12英寸硅晶圆,电子 级O2、He、SF6、C4F8、Ar,德国All Resist公司生产的光刻 胶和显影液,北京化工厂生产的H2SO4(浓)和H2O2。

2.2试验方法

本研究使用的12英寸硅晶圆,其(100)晶面垂直 于晶圆平面朝上。试验采用Piranha溶液H2SO4(浓)和H2O2以7:3的配比组成]清洗后,在晶圆上旋涂光刻 胶。然后,试验使用步进式光刻机进行光刻,并通过显 影定义出待刻蚀的图形。最后,试验使用等离子体刻 蚀机进行刻蚀,刻蚀后的剖面结构使用冷场发射扫描 电子显微镜进行表征。

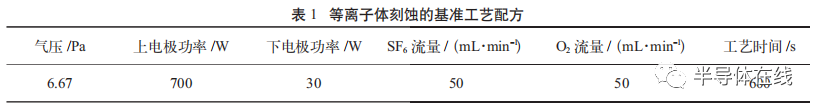

其中,等离子体刻蚀是关键的试验步骤,等离子 体刻蚀的基准工艺配方如表1所示。

其中,气压用于达到等离子体产生的条件,应用 于刻蚀机的等离子体属于低温等离子体,需要一定的 真空才能产生,而电感耦合等离子体形成所需要的真 空一般在26.66 Pa以下;上电极功率产生等离子体;下 电极射频功率牵引腔室中的等离子体向下运动作用 于晶圆;SF6用于产生氟基自由基刻蚀硅片;O2用于形 成硅氧复合物保护孔道结构的侧壁,从而实现各向异 性刻蚀;工艺时间与所需要的刻蚀深度相关。

2.3试验结果

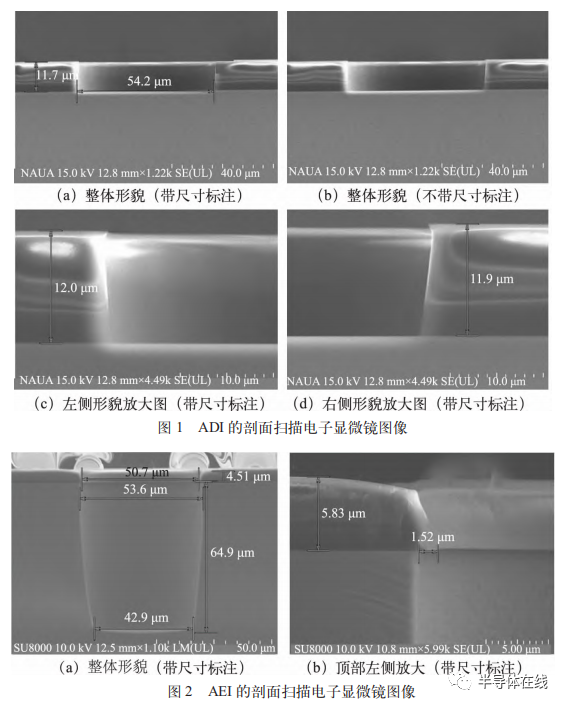

图1为光刻胶显影后(即等离子体刻蚀之前)检测 (ADI)的剖面扫描电子显微镜图像,光刻所定义出的 特征尺寸约为50μm。

图2为等离子体刻蚀后检测(AEI)的剖面扫描电 子显微镜图像。

从图2(a)可以看出,其硅通孔的上开口尺寸(大 约为54μm)与光刻定义的特征尺寸(大约为50μm) 相差无几,下开口尺寸(大约为43μm)则显著小于光 刻定义的特征尺寸,再结合约65μm的刻蚀深度值, 可得出其侧壁的平均角度大约为85°,有利于后续的 填充工艺;而从图2(b)的放大图可以更加清晰地看 出,硅通孔的顶部没有出现明显的在光刻胶底部向硅 通孔内侧的刻蚀现象,即没有明显的下切现象出现。进一步的研究还发现,当光刻定义出的图案的特征尺 寸减小时,采用上述等离子体刻蚀技术所刻蚀出的图 形的下切尺寸的绝对值也会随之减小,而下切尺寸占 光刻定义尺寸的比值虽有上升,但有逐步趋于饱和的 趋势,预示其有望向尺寸更小的三维封装方向发展, 但相应地也存在一定的挑战。

3 分析与讨论

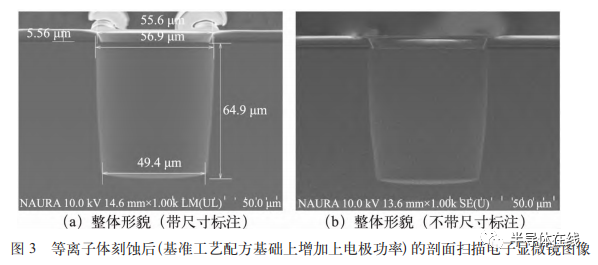

对形成上述形貌的影响因素进行探讨。首先,调 整工艺配方中的上电极功率,若上电极功率增加,对 形貌的影响不大(上开口尺寸约为57μm,下开口尺寸 约为49μm,刻蚀深度约为65μm,下切现象加重,但 侧壁的平均角度保持为约85°不变),图3为等离子体 刻蚀后的剖面扫描电子显微镜图像。上电极功率增加 后的等离子体刻蚀工艺配方如表2所示。

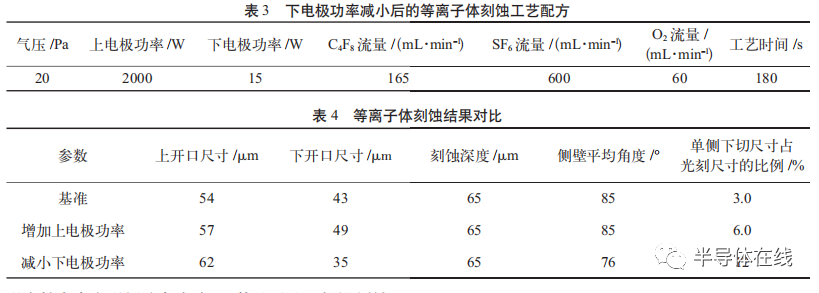

试验结果证明,上电极功率并不是形成该形貌的 主要影响因素。通过进一步的探索发现,若减小下电 极功率,则可以获得侧壁角度更加倾斜的硅通孔(上 开口尺寸约为62μm,下开口尺寸约为35μm,刻蚀深 度约为65μm,侧壁平均角度约为76°),图4为其等 离子体刻蚀后的剖面扫描电子显微镜图像。

从图4可以看出,相比于高深宽比的Bosch工艺, 该等离子体刻蚀技术在侧壁粗糙度方面具有优势,有 利于后续工艺以及保证器件的电学性能。下电极功率 减小后的等离子体刻蚀工艺配方如表3所示。

对试验的结果进行分析,增加上电极功率会加大 下切现象(通过单侧下切尺寸占光刻定义出的原始特 征尺寸的比例来定量描述该现象),但不会明显影响 侧壁的平均角度,而减小下电极功率则可以明显减小 侧壁的平均角度,等离子体刻蚀结果对比如表4所示。

从唯象的角度,对减小下电极射频功率可以获得 圆台型微孔结构进行分析讨论:对于电感耦合等离子 体刻蚀机而言,其上电极射频功率用于产生等离子 体,下电极射频功率用于牵引腔室中的等离子体向下 运动并作用于晶圆。等离子体的平均自由程有限,在 孔道结构中运动时更容易发生湮灭,当下电极功率不 足时,会使得到达孔道结构底部的等离子体明显少于 顶部,进而获得上大下小的圆台型微孔结构。

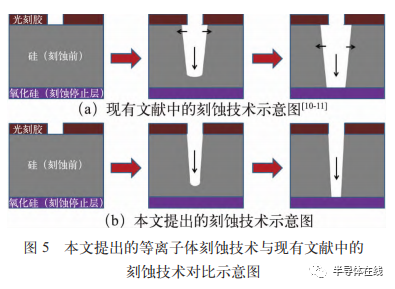

现有文献中,硅通孔的下开口尺寸与光刻胶定义 的特征尺寸保持一致,倾斜侧壁是通过较大的下切现 象获得的,图5(a)为现有文献中的刻蚀技术示意图。而本文提出的刻蚀方法,是硅通孔的上开口尺寸与光 刻胶定义的特征尺寸保持一致,通过对侧壁的保护作 用使得下开口明显小于光刻胶定义的特征尺寸而获 得倾斜侧壁。图5为本文提出的等离子体刻蚀技术与 现有文献中的刻蚀技术对比示意图,当光刻胶定义的 特征尺寸一定的情况下,通过本文提出的刻蚀方法能 得到尺寸更小的硅通孔结构,从而使得硅通孔技术对 于光刻分辨率的要求降低。从定量的角度分析,采用现有技术来实现侧壁角度为76°的硅通孔,假设刻蚀 深度为65μm、光刻定义的特征尺寸为50μm,通过一 个简单的三角函数运算可以得到现有技术的上开口 需要达到82μm(现有技术的下开口尺寸与光刻定义 的特征尺寸50μm保持一致),比原始的特征尺寸50μm多出32μm,比本文报道的上开口尺寸还要多 出20μm,单侧的下切值占特征尺寸的比例达到32%, 远大于3%~12%的比例,不利于封装密度的提高。

另外,不同于集成电路制造领域(特别是制约先 进制程发展的特征尺寸领域)的光刻定义的图案(主 要是线条状的图案),先进封装领域的光刻图案主要 是圆孔状的图案,在相同特征尺寸下的圆形图案比线 条状图案对光刻分辨率的要求更高。

对硅通孔的侧壁角度进行进一步的分析:一方 面,硅通孔刻蚀后的工艺是钝化胶的涂布工艺或者通孔的填充工艺,所以通孔刻蚀的侧壁不能太直,否则 不利于后续的钝化胶涂布(无法挂胶)或者填孔工艺 (封口效应);另一方面,通孔刻蚀的侧壁又不能太斜, 太斜的话会降低晶圆利用率,并且在回刻步骤中容易 破坏侧壁的绝缘层。因此,这类圆台硅通孔的侧壁倾 斜角度在70°~88°最适宜。研究结果证明,通过调节下 电极功率可以实现圆台硅通孔侧壁倾斜角度的调节。

本技术所能实现的硅通孔深宽比还有待提升,目 前并不适合集成电路的高密度互连,更加适合分立器 件的先进封装,例如微机电系统器件(如低阻硅柱的 三维互连等)以及图像传感器件等的三维封装。此 类器件的共同特征是所需的互连接口数量较少,而器 件尺寸又相对比较大。另外,采用本技术形成的硅通 孔侧壁粗糙度具有优势,有利于减少光学传输损耗, 还可以应用于半导体照明等领域。

4 结论

本文提出了一种圆台硅通孔的刻蚀方法,可以在 先进封装(特别是针对图像传感器件的封装)中引入 侧壁平均角度在70°~88°的硅通孔互连结构。通过施 加30 W及以下的下电极功率实现圆台硅通孔的刻 蚀,该圆台硅通孔的下开口尺寸显著小于光刻定义的 特征尺寸。与现有文献中的刻蚀技术不同,该刻蚀技 术可以降低工艺整合时对光刻分辨率的要求,且有利 于提高封装密度。该刻蚀技术对于高深宽比的刻蚀还 具有一定的局限性,对于如何将该技术扩展到三维封 装硅通孔刻蚀还需要进一步的研究和探索。

(文章来源:电子与封装 )

![]()