今天的市场需求越来越苛刻

复杂的电子设备和(辅助)系统在飞机、火车、卡车、乘用车以及建筑基础设施、制造设备、医疗系统等重要应用领域为我们服务。高可靠性(产品在期望的生命周期内满足客户环境中所有需求的能力)正变得越来越重要。大数据和人工智能正使人类更加依赖电子系统,并将使可靠性不足变得更加致命。在最近的DesignCon 2020上,我有机会了解了ANSYS是如何让工程师设计出高可靠性的产品的。

ANSYS成长史

位于美国宾夕法尼亚州匹兹堡附近的ANSYS公司成立于1970年,目前在有限元分析、计算流体动力学、电子、半导体、嵌入式软件和设计优化等领域拥有约4000名专家。ANSYS是著名的合作伙伴非常苛刻的客户在空间和飞机应用。之后通过收购其他EDA供应商,ANSYS迅速发展。他们在2008年收购了Ansoft Corp.,在2011年并购Apache Design Solutions。随后又在2019年ANSYS收购了业界唯一自动化设计可靠性分析软件Sherlock开发商 DfR Solutions。ANSYS的综合多物理场解决方案与Sherlock的精确可靠性分析相结合,将提供一个完整的设计师级套件,帮助客户在设计周期的早期快速便捷分析电子故障,从而可在开发过程中为用户节省时间和资金。获得DfR电子可靠性解决方案,强化了他们对半导体封装、PCBA模拟,以及能够表征和生成库以及分析和测试各种电子部件的能力。

FEA工具价值和精确的输入(库)

使用测试故障修复方法分析原型和/或预生产单元的可靠性是昂贵且耗时的,并且在产品生命周期的最后阶段结果才会提供。ANSYS Sherlock有限元分析(FEA)使工程师能够在设计周期的开始轻松评估硬件设计的可靠性。这也使设计师能够在早期和跨大范围的条件下权衡不同的架构、几何形状和材料,以获得最佳结果。

ANSYS在DesignCon 2020上进行可靠性展示

在一间拥挤的会议室里,ANSYS的首席应用工程师Kelly Morgan展示了三个失效机制的案例,在这些例子中,Sherlock可以为我们带来巨大价值。Sherlock和ANSYS利用物理失效原理预测硬件可靠性:1) Low-k(低介电常数)介质硅晶圆,2)焊点疲劳,3)微孔分离。除此之外还有其他信息要比下面提供的要多得多。

1) Low-k

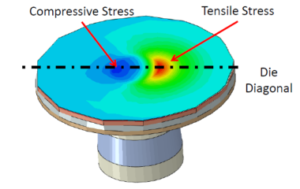

低介电常数(k)的介电材料降低寄生电容,提高电路性能,降低功耗。然而,在回流或热循环过程中,由于热膨胀系数(CTE)的差异所产生的热机械力,其较低的机械强度有时会导致电介质出现裂纹。声学检查可以发现这些裂纹。如果低k材料在产品推出的最后阶段被发现有裂纹,就要重新设计周期。相比之下,Sherlock和ANSYS允许IC设计师在项目开始时预测此类故障,并立即采取纠正措施,防止上述问题发生。

铜柱和模具之间的热膨胀系数差异会导致压应力和拉应力,并影响相邻晶体管的性能和可靠性

2) 焊点热疲劳失效

许多集成电路传统上使用不含铅的焊点凸点作为与其它管芯、封装、甚至印刷电路板(PCB)的连接。相邻层中不同的热膨胀系数和温度会使材料产生不同的膨胀和收缩。这些热机械力,振动、机械冲击等,会对焊点造成应变,并可能导致焊点和互连表面的裂纹。最近,铜柱变得流行起来,因为它们的焊点间距更小。然而,这些相互连接的刚性更强,根据施加的应变,可能会更快地失效。Sherlock和ANSYS Mechanical的多物理功能允许用户轻松准确地预测这种互连的可靠性,如需要,还可以在设计周期的早期驱动进行更改。

焊点的横截面,以及不同的热膨胀系数导致材料收缩或膨胀

3) 微通孔分离

随着电子器件中的间距越来越小,微通孔技术在PCB中的应用呈爆炸式增长。微孔堆叠多达三或四层高已经变得非常普遍。然而,如果这些设计没有使用正确的材料和几何形状,微孔可能会经历意想不到的开裂和分层。

热-机械应力、水分、振动和其他应力会导致微孔的分离,以及与电镀通孔(PTH)顶部或底部的铜迹线的分层。Sherlock分析这些问题区域,会考虑回流和/或操作过程中的超应力条件,并可以预测疲劳何时会导致过孔或贯穿孔、通孔、路由层和凸点下金属层(UBM)接点之间的互连故障。

电子产品在制造和操作过程中可能存在的可靠性风险

Sherlock设计流程整合

即使是像Sherlock这样的最佳点工具,也需要集成到一个用户友好的、高生产率的设计流中,以便在客户的设计环境中提供其全部价值。只有使用上下游工具进行流畅的数据交换,工程师才能快速高效地利用Sherlock的多种能力。这种设计流集成最小化了脚本编制、数据格式转换以及容易出错和耗时的手工干预。Sherlock与ANSYS的Icepak和ANSYS Mechanical相互作用,将这些工具组合成一个高生产率和非常可靠的设计流程,以达到越来越多的应用需要的“零缺陷”的目标。

延伸阅读

Ansys Icepak

Ansys Icepak 提供强大的电子冷却解决方案,利用业界领先的 Ansys Fluent 计算流体动力学 (CFD) 求解器对集成电路 (IC)、封装、印刷电路板 (PCB) 和电子组件进行热力和流体流动分析。Ansys Icepak CFD 求解器使用 Ansys Electronics Desktop (AEDT) 图形用户界面 (GUI)。这为工程师们提供了一个以 CAD 为中心的解决方案,使他们可以利用易用的功能区界面来管理与 Ansys HFSS、Ansys Maxwell 和 Ansys Q3D Extractor 相同的统一框架内的热力问题。在此工作环境中的电气和机械工程师可享受完全自动化的设计流程,能够将 HFSS、Maxwell 和 Q3D Extractor 无缝耦合到 Icepak 以进行稳态或瞬态热力分析。

工程师可以依靠 Icepak 为从单个 IC 到封装和 PCB 板再到计算机外壳和整个数据中心的各种电子应用提供集成电子冷却解决方案。Icepak 求解器执行传导、对流和辐射共轭传热分析。它具有许多先进的功能,能够模拟层流和湍流以及多类型分析,包括辐射和对流。Icepak 提供了一个包含风扇、散热器和材料的巨型库,可为日常电子冷却问题提供解决方案。

Ansys与5G的对话

5G 连接是即将到来的一场技术革命。这个普适、超快的计算网络将连接数十亿数据驱动的设备。这将推动各行业的经济扩张,催生新的产品和服务,改变我们一贯所熟知的生活方式。

然而,在 5G 完全实现承诺并达到其服务质量 (QoS) 指标之前,无线系统设计师和工程师必须克服不小的挑战。Ansys 5G 仿真解决方案让这些相关人员能够让设备、网络和数据中心设计的复杂性得以简化。

Ansys 5G 仿真解决方案提供电磁、半导体、电子冷却和结构分析工具,以精确模拟 5G 无线电和相关技术。该多解决方案平台利用可以在整个企业部署的高性能计算,让设计师和工程专家之间的合作更加高效。

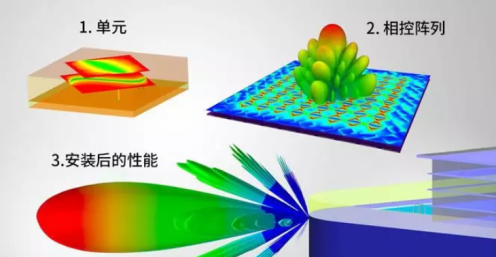

其中,高级相控阵列天线是实现5G系统容量与性能的关键。为了优化天线增益,确保目标覆盖率,大规模MIMO要求对相控阵列天线进行准确的设计。这类大型相控阵列系统能同时产生多个点波束,每个点波束都汇聚在单个UE上或指向较小的地域范围。为了跟踪在覆盖区域内移动的用户,点波束需要对波束动态进行定位。设计出能够符合这些要求的相控阵列天线极富挑战性。具有更多单个单元的较大型阵列使得更小的波束能指向更多UE。同时,较大型的阵列设计会增大射频信号分配与安装平台的尺寸与复杂性,并增加了对用于通道接收器、数字化器和信号处理的更高电子密度的需求。5G天线阵列设计的性能考量因素众多,其中包括波束控制、零控(降低环境中不需要的信号源的影响)、互耦和电磁干扰问题等。

ANSYS HFSS中的相控阵列设计流程。ANSYS HFSS是一种3D高频电磁(EM)工具,可用于设计和仿真众多的高频(HF)电子产品,如天线、天线阵列、射频和微波组件、谐振器、滤波器和其它HF电子组件等。HFSS中的相控阵列设计流程从单个单元原型开始,通过实验设计(DoE)方法来优化天线设计参数。然后,由单元合成全阵列,以便在ANSYS HFSS中对全阵列性能进行仿真优化,接着使用混合ANSYS HFSS SBR+射线跟踪求解器,为已安装的天线及其与环境的相互作用进行建模仿真。

![]()