半导体工业中的等离子加工对于氟橡胶真空密封是一个富有挑战性的环境。在高温和等离子条件下实现的密封能力对于使设备的运行时间和制造良率最大化是至关重要的。密封和各种等离子间的物理和/或化学相互作用,可能产生粒子或泄漏,导致橡胶密封变坏。温度影响密封的刻蚀速率,也一定会影响机械强度。目前在聚合物材料,密封制造和密封设计方面的改进已经得到了性能和寿命更佳的氟橡胶密封。

本文中使用了半导体加工常用的几种刻蚀气体对氟橡胶密封的刻蚀机理和使用特性进行了研究。有机光刻胶用O2、CF4/O2和SF6/O2刻蚀,得到挥发性产物CO2、CO和CH4。硅化物和硅用NF3刻蚀,得到挥发性产物SiF3和SiF4。

全氟橡胶材料刻蚀机理概述

全氟橡胶(FFKM)主要由二种全氟化单体、四氟乙烯(TEE)和全氟(烷基乙烯基)组成。这些材料的优良性质主要与由这些异分子聚合的全氟化单体单元组成的聚合物主链的惰性有关。全氟橡胶也是交联的以提高橡胶的相关性质。这样,作为功能团的少量单体就与全氟化单体单元异分子聚合。例如,腈功能团(perfluoro-8-cyano-5-methyl-3,6-dioxa-1-octene)就值得关注。可以加入填充剂(如硫酸钡、二氧化硅、碳黑或氧化钛等)降低成本和/或改变性质。

半导体密封应用要求橡胶材料纯度高、产生微粒少、化学抗蚀性优良、能在高达325℃下工作。关于纯度,接触等离子刻蚀加工时,密封材料会产生刻蚀而在工作室内放出有害组分。某些元素(例如F)可望挥发而直接排出工作腔,其它一些杂质(例如Au、Fe、Cu等)就可能导致缺陷。为了保证高纯度密封,对原材料和密封制造的监控是极为重要的。全氟橡胶密封由几种成分和/或填充剂组成,它们在不同工艺气体中刻蚀速率的差异可能导致微粒的产生。对应用的了解将改进密封材料的选择。C-F结构的稳定性会得到优良的化学抗蚀性,碳-氟键离解能是552kJ/mol,而碳与氯、溴和碘之间的键离解能分别是397、288和209kJ/mol。将键离解能较大的交联单元组合可望增加热稳定性,也许会提高等离子抗蚀性。

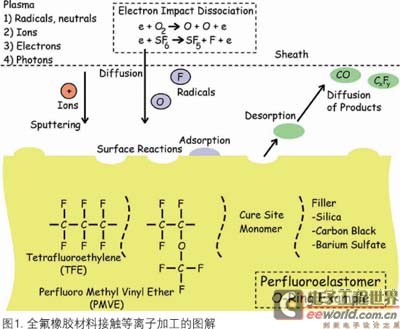

来自等离子的入射通量包含离子、中子、电子和光子(图1)。物理机理包含溅射,从高能粒子向衬底的动量转移导致原子或离子的发射和离子注入。对密封的物理轰击可能使刻蚀增加,这是因为由于表面粗糙或键断裂降低了化学加工的能垒。当然,偏置会对物理轰击有影响。正离子通过(在典型的半导体加工中的)鞘加速并撞击晶圆,而负离子很少参与表面反应。

彻底了解系统中的化学反应是有挑战性的,首先要了解原子团吸附率、各物质的解吸率、反应速率和表面扩散。表面速率限制一般是各物质的吸附或解吸。分子对表面的物理吸附是指van der Walls键合,分子很易在整个表面扩散。化学吸附是对表面的强化学键合且是放热的(E~0.4-4eV)。总的说来,加工过程受入射通量、表面加工工艺、逸出通量、温度、功率、偏置、气压、反应可能性、反应速率、反应产物和能量的影响。[page]

实验

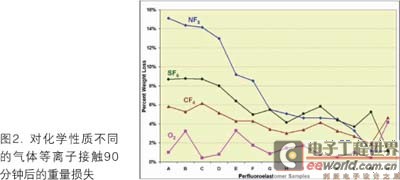

每一刻蚀实验将6个样品成“+”图形置于台板上。这是为了尽量减小从撞击样品位置相对于等离子的数据时滞。从接触等离子前后的测量值计算出平均重量损失(图2)。4个实验(NF3、O2、CF4或SF6等离子)中,测量了总计336个样品的重量损失。每一测试的刻蚀时间为90分钟。每一组实验的工艺参数保持不变(表1)。每组样品(A-N)是各种材料(聚合物,填充剂等)的一个独特组合。用光学显微镜、SEM和EDS对样品特性作进一步检测。

结果和讨论

图2总结了重量损失结果。与NF3、CF4或SF6比较,全氟橡胶材料对O2等离子测试条件的抗蚀性更好。接触O2中所有材料的重量损失<5%。NF3刻蚀后观察到14种材料重量损失的最大变化;样品A是~15%,而样品N是~1%。CF4和SF6二者与NF3趋势相同,可是重量损失较小(~9%至~1%)。数据显示,相对于CF4或SF6,接触NF3发生的刻蚀更多,这很可能与F的产生和向全氟橡胶表面扩散有关。

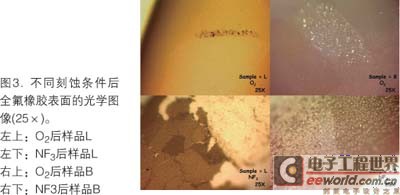

图3是O2和NF3情况下样品L和B的光学图像。在接触NF3后样品L显示出严重的裂缝。接触NF3后表面变差或光学粗糙度增加似乎与重量损失数据是一致的。在接触O2后,样品L和B的表面形态看起来是类似的,不过在接触NF3后的图像显示的反差较大。有意思的是,尽管样品L的损伤看起来很严重,但它的重量损失比接触NF3后样品B的重量损失少得多,分别为约4%对14%。这二种化学组分的一个差异是样品L有金属氧化物填充剂,而样品B则没有。

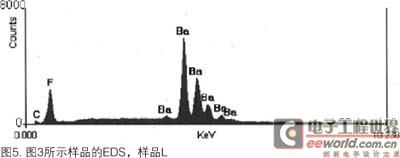

表面残留物用SEM(图4)和EDS(图5)检测。残留物组成主要是BaSO4填充剂材料,这与此样品的成分是符合的。这一数据表明,全氟橡胶刻蚀优先于BaSO4填充剂。[page]

有4种基本的干法刻蚀机理:溅射、化学刻蚀、离子增强能量驱动和离子增强抑制剂。溅射是纯物理的,当正离子以高能量打击样品或衬底时,表面原子射出。一般说来,溅射缺乏灵敏度,这是由于相对表面键合能和化学反应性需要大的能量;但是也可能是先于BaSO4填充剂磨蚀了全氟材料。用EDS观察到相当大计数的Ba,考虑到Ba的原子序数比其它成分高,溅射可能起了作用。相反,Ba与聚合物链键合不是很强,所以期待Ba的优先溅射。样品位置和工艺条件是针对适宜深入了解刻蚀机理安排的。

化学刻蚀(有时特指纯化学刻蚀)是受热中性原子团与衬底反应产生挥发性产物。这一机理是非定向的,比溅射的选择性多得多。实验中产生的原子团含有F和O,这些原子团刻蚀全氟材料可能先于刻蚀金属填充剂。图2显示的数据表明,接触氟基化学物后减少重量损失,而氧保持相对不变,这就有可能调整全氟橡胶材料的组分,以更能抗等离子。

希望在实验过程中能发生溅射和化学刻蚀的结合,即离子增强能量驱动的刻蚀。当样品置于远离等离子体,同时考虑到与源和抽真空口有关的平均自由程和工作室中的内部气流,观察到刻蚀大大降低。此外,当调整工艺稍稍减少样品对受热原子团的接触时间时,注意到刻蚀降低。观察到刻蚀速率与全氟橡胶材料的选择和化学气体二者有很强的依赖性。已知将O2加入CF4通过CFx原子团的氧化可增加原子F的气相密度。该物质的气相密度在实验中还没有充分确定。

结论

使一些全氟橡胶材料接触半导体等离子工艺化学物,调整全氟聚合物、交联、固化点单体和/或填充剂可提高对NF3、CF4和SF6的抗等离子性。样品抗O2能力比抗F基化学物能力强。此外,接触O2后提高的抗等离子性(重量损失减少)与F比较并不显著。化学刻蚀和溅射二个机理似乎都在刻蚀或全氟橡胶O型环中起作用。一般说来,材料选择需要了解O型环附近的等离子体和工艺情况。

![]()