在越来越智能化的HMI设计上,我们时常会和一类技术打交道——触觉反馈。触觉反馈目前在终端的主要表现形式是“振动”,触觉反馈技术通过作用力、振动等一系列动作为使用者再现触感。这一反馈增强了人机交互的“互动感”,并增强了对于机械设备、智能终端的操控。

目前主流触觉反馈设计中常用的执行器有三种:第一种是偏转质量马达(ERM),第二种是线性共振致动器(LRA),第三种压电式致动器。三者实现的振动反馈效果各不相同,但从原理上,这些传动器产生振动效果都离不开触觉驱动器。触觉驱动器发送模拟或数字输入信号,然后驱动器放大信号或从构件中调用波形,并输出到传动器以产生振动效果。三种振动反馈虽然效果不同,发展到现在也都有自己独特的优势,适用于各自不同的场景。

低成本的ERM触觉反馈设计

ERM这种触觉系统由高频转动偏心质量的电机组成,作为最早出现的触觉反馈方案,其历史相当悠久。随着更好的触觉反馈技术发展,ERM已被小型化,以适应更小型的设备,凭借其低成本的优势在一些低质量的应用中发挥着作用。

相比于其他技术,ERM反应时间显得有些慢了,通常需要长达几十毫秒才能达到峰值频率,加速和减速的延迟会在达到峰值的开始和结束时产生轻微的不良振动。另一方面,ERM解决方案的频率范围也相当有限,触觉反馈效果不算完美。

(ERM驱动DA7280,瑞萨)

就ERM技术本身来说,目前其驱动芯片功耗也降到了很低。为了降低系统的复杂性,集成的波形存储器允许触觉序列预加载到驱动,触觉序列也可以通过I2C或脉冲宽度调制(PWM)信号从外部源流传输到驱动上。较小的尺寸、改进的输出驱动器效率,这些ERM驱动器上的改进与补足让该技术在一些成本敏感、触觉效果要求并不严苛的应用里仍旧占据着重要地位。

取代ERM的高效LRA

由于LRA需要的是一个交流信号,所以它的驱动相对于ERM要复杂一些。对于ERM,可以使用单个MOSFET和微控制器来驱动直流电机,但对于LRA,最简单的选择是使用专用驱动IC。LRA驱动具有较短的滞后和上升时间,能够提供改进的触觉性能,相比ERM功率的消耗也更低。

(LC898301XA,ONSEMI)

专用于LRA驱动的输入信号的振幅和频率彼此独立,允许输入具有比ERM更复杂的波形。这可以产生更丰富的用户触觉体验。有些原厂会配置单线制振动方案,内置存储器和可循环波形序列器,LRA驱动拥有自动过驱和制动功能,可以轻松生成清晰优质的触觉效果的同时还能减轻处理单元的负担。

不管是自动闭环反馈改进响应时间,自动校准检测闭环反馈系数,还是自谐振检测感测LRA的谐振频率,LRA驱动作为效率极高的触觉反馈技术一直都在大大简化触觉反馈设计的难度。随着LRA驱动进一步降低功耗和尺寸,将带来更敏锐、更强的触觉效果。

更快响应的压电触觉

压电陶瓷执行器并非上述两种马达型技术,作为一种新兴技术,它使用压电驱动器透过压电驱动器的致动器材料发送高压电源,使其变形并产生触觉反馈,拥有极短的启停响应时间和更高的效率。

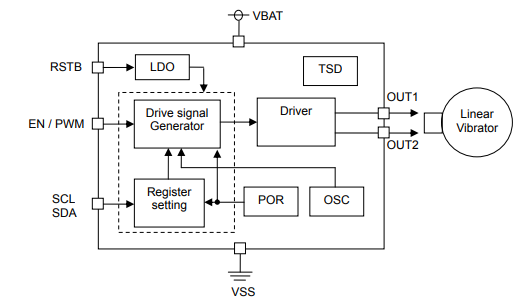

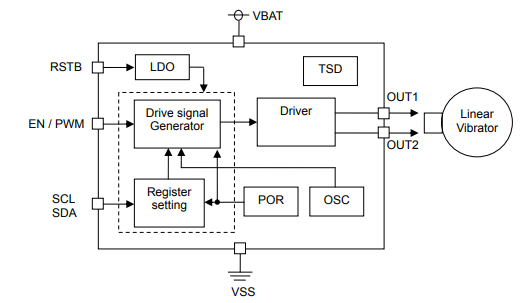

(DRV2667压电驱动,TI)

压电式驱动近乎瞬时的反应意味着触觉反馈更精准、更清晰,上图中DRV2667的响应时间不到2ms。器件会内置一个波形存储器,用于以最小的延迟保存并读取波形,同时包含一个高级波形合成器,以最少的存储空间构建复杂触觉波形,这种高清的触觉反馈也是其他技术不能实现的。另外这种硬件加速的方式也减少了整个触觉系统的工作量。Maxim(ADI)的TacTouch方案触觉回放启动时间更快(600us)。

压电触觉的无限频率范围是ERM和LRA无法实现的,带宽不大很难创建不同的触觉效果,无限的频率范围意味着提供各种触觉效果的可能性。

小结

在LRA,ERM,还有压电式的选择上最终还是要视场景而定。历史悠久的ERM在小尺寸、低成本应用上仍然有用武之地。LRA更高的效能,更高的加速度,更好的触觉反馈多年来一直是最有效的触觉反馈方案。近乎瞬时反应且没有频率限制的压电触觉反馈更是为未来各种各样的触觉效果实现提供了无限的可能。

![]()