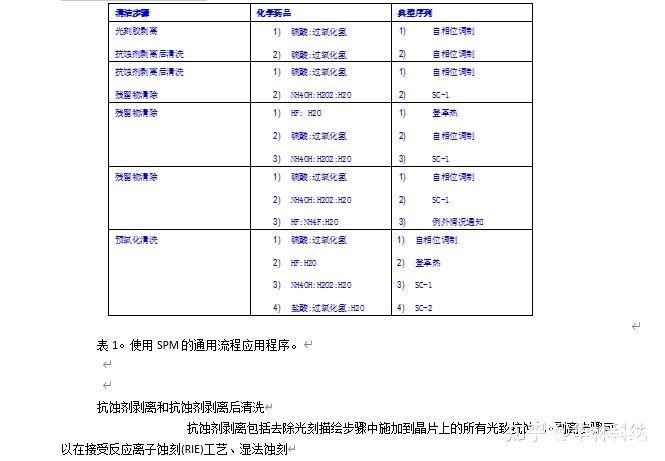

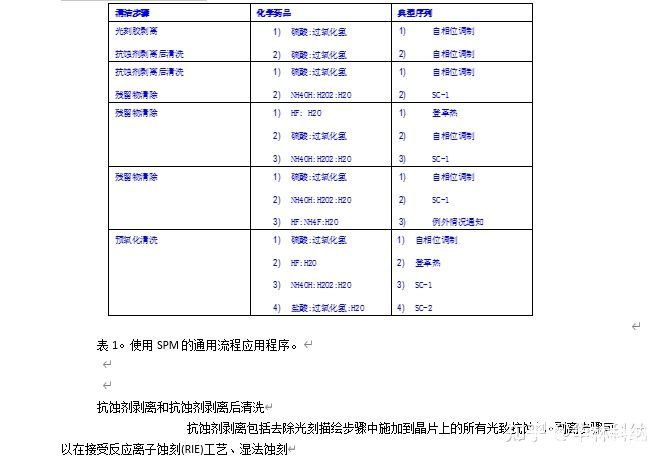

硫酸(H2SO4)和过氧化氢(H2O2)混合物(SPM)用于各种湿法清洗工艺步骤。表2.1显示了SPM的一些常见清洁和表面处理顺序:

工艺、离子注入工艺或金属沉积剥离工艺。正性光致抗蚀剂通常由具有光活性化合物的酚醛清漆或PhOSt(苯氧基苯乙烯)树脂组成,使用溶剂来制造粘性液体,将其旋涂在晶片表面上,而负性光致抗蚀剂通常由PMMA(聚甲基丙烯酸甲酯)(参考)组成,具有类似于正光致抗蚀剂的添加剂。这些化合物由碳氢化合物和其他元素组成,或者作为树脂或添加剂分子的一部分,或者作为杂质存在。光致抗蚀剂中的杂质可以是金属;流动离子和重金属都在ppm到ppb范围内。

抗蚀剂剥离后清洗发生在等离子体抗蚀剂剥离步骤之后;也称为灰化或抗蚀剂去除。

使用SPM进行抗蚀剂剥离后清洗可去除残留的有机材料,但不能去除由碳氟化合物组成的聚合材料,需要使用其他化学物质进行额外的湿法清洗步骤,将在第3.0节中讨论。

光致抗蚀剂去除工艺最常见的工艺是等离子体抗蚀剂剥离以去除大部分抗蚀剂,接着是SPM湿法清洗工艺以去除剩余的有机残留物。等离子体剥离工艺对等离子体暴露后剩余的残余物有影响。

SPM化学制剂在去除已经执行了各种工艺步骤的光致抗蚀剂的能力方面受到限制;去除以小于约1.0E14atoms/cm2的剂量注入的光刻胶是可能的,然而,更大的剂量需要在SPM步骤之前进行等离子体剥离。如果通过沉积基于碳氟化合物的层来去除聚合物,并且为了充分去除聚合物需要除SPM之外的化学物质,则蚀刻工艺限制了这种能力。

SPM加工通常使用两个浴槽。由于要消化的光致抗蚀剂的量,第一SPM浴的浴寿命比第二SPM浴的短。通常,第一浴的更换速度比第二浴快,或者相反,当最初的第一浴被更换时,第二浴变成第一浴。剥离后清洗的镀液寿命比大块抗蚀剂剥离的长得多。剥除后清洗和大块光刻胶剥除之间的清洗槽可以互换,但不推荐。

残留物清除

残留物去除通常发生在蚀刻或注入步骤之后。因为光致抗蚀剂是含有长链聚合物的有机材料,所以氧化是容易的,并且当没有其他物质存在时,聚合物从表面的去除是完全的。然而,当存在来自先前处理的残留物时,必须在晶片被送至下一步骤之前将其去除。残渣去除的难度取决于之前的处理;烘烤抗蚀剂通过耗尽溶剂使其硬化,紫外线(UV)曝光使抗蚀剂交联(参照),蚀刻耗尽抗蚀剂的溶剂并蚀刻抗蚀剂,同时在表面上沉积聚合物(参照),离子注入使抗蚀剂交联并脱氢,在抗蚀剂的外表面附近产生“外壳”。

残留物必须被去除,并且通常与光致抗蚀剂掩模的等离子体剥离相结合。残留物包含有机(通常含氟)和无机(通常含硅)物质。例如,在蚀刻栅极叠层之后,通常使用一系列SPM和HF来去除蚀刻和剥离残留物,以及保留在蚀刻区域中的不想要的栅极氧化物,如表1所示。

预氧化清洗

由于在器件制造区域发现的大气污染,有机薄膜薄层存在于晶片表面上。有机蒸汽会从聚合物部件如晶片载体和建筑材料中释放出来。虽然这些污染水平很低,但是晶片接受的工艺对这些低水平很敏感,并且例如在热处理之前必须清洁表面。在许多制造领域,SPM清洗步骤是RCA预热清洗过程的一部分。

SPM化学配方

用于前端制程(FEOL)光致抗蚀剂去除和抗蚀剂剥离后清洗的最常见化学物质是SPM。h2so 4∶H2O 2的比例是可变的,但是通常使用体积在2∶1和4∶1之间的混合物,h2so 4∶H2O 2的比例高达8∶1。在制备SPM批料的正常工艺过程中,混合初始比例,然后加入H2O2以维持该比例。第1.0节讨论了化学物质及其特性。SPM混合物的温度通常大于100 ℃,以确保完全反应并去除任何残余物。溶液的温度很重要;过高的温度会导致快速分解,从而耗尽H2O2,而过低的温度会导致光致抗蚀剂的去除速率缓慢。H2SO4和H2O2的混合产生放热反应(产生热量),导致溶液的环境温度(室温或储存温度)升高。为了保持和调节温度,对浴液加热,通常温度范围为90-140℃。温度和SPM的体积比控制光致抗蚀剂的剥离速率。虽然确切的去除速率是基于树脂和制备光致抗蚀剂的工艺条件,但是与SPM工艺相关的趋势对于所有光致抗蚀剂材料都是一致的;较高的温度导致较快的去除速率,而较低的SPM比率导致较低的去除速率。表2显示了SPM解决方案使用的体积比范围和温度。

SPM后冲洗和干燥

粘性的SPM很难从晶片表面去除,并且需要大量的清洗。表面上的吸湿硫残留物会吸收水分并产生微粒缺陷。有效的清洗对于防止任何残余化学物质残留在晶片表面上是至关重要的。冲洗包含在本技术指南中。

SPM处理后的干燥取决于晶片表面。裸硅表面的SPM处理产生薄的氧化物层,称为化学氧化物,具有自限性,通常小于1.0-1.2纳米,不是化学计量SiO2,而是SiOx。因此,在SPM处理后,硅表面是亲水的,可以用各种技术干燥表面张力梯度干燥在本技术指南中讨论。

SPM前后处理

在SPM工艺之后,可以使用其他化学浴来实现期望的表面调节结果。SPM后的SC-1(表面处理–1,H2SO4:H2O2::H2O)处理通常用作清除薄有机层的清理步骤,或用于颗粒清除能力。SC-1可用于专用浴槽中的同一湿式工作台,也可用于单独的湿式工作台。SC-1在本技术指南的RCA清洁章节中讨论:在SPM工艺之前或之后,使用基于HF的配方来去除含硅聚合物来自侧壁的碳氟聚合物,尤其是在栅极蚀刻处理之后。此外,将非常小浓度的HF添加到SPM中,以改变晶片表面润湿特性,使得化学物质在清洗后有效地从晶片中排出。

化学过滤和再处理

对于H2SO4和H2O2,化学品分配系统及其过滤器可根据所用过滤器的类型将颗粒水平降低10-500倍。从再生处理器排出的颗粒数小于6个/毫升(> 0.5 m),小于0.0 07个/毫升(> 1 m)。

H2SO4再处理器通常采用蒸馏,结合过滤和离子交换树脂,从化学物流中去除污染物。MTS H2SO4后处理器使用真空蒸馏柱净化H2SO4,加热去除H2O和残留的H2O2。MTS再处理器可以安装到化学品分配系统中。

![]()