由于等离子体介质与精密的表面分析装置不兼容,讲了两种原位表面调查的技术解决方案:a)样品在等离子体反应器中处理,并在表面分析装置(XPS、螺旋钻等)的真空下转移(为了避免空气暴露中的表面修饰和污染);b)实验是在超高真空条件下的精密等离子体设备中进行的,它用离子、自由基和分子束模拟等离子体,但与表面分析设备兼容。这两种方法都是有效的,并且各有优缺点。

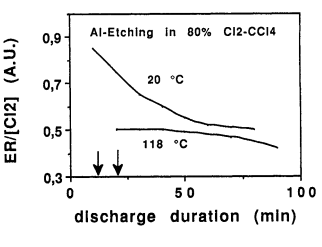

在图1 通过高真空转移臂(10-1托)连接到表面诊断设备(即x射线光电子能谱系统(XPS))的等离子体反应器的典型例子,该系统允许分析样本污染,为了去除表面污染物层,需要进行强离子轰击和/或适当的化学反应(例如,在饲料中添加CC14或BCI3),当诱导时间结束后,在氯中可以通过氯分子和/或原子的反应在实验条件下进行蚀刻,真正的化学蚀刻速率,没有由污染物引起的扭曲,可以通过推断图2的曲线在零时间得到。

通常需要称为抑制剂或侧壁封闭剂的污染膜的存在来促进定向蚀刻,如在碳氟化合物混合物中钨干法蚀刻的情况,已经表明,在受离子轰击影响的表面上,甚至在高氢浓度下也发生蚀刻过程,这是已知的适合沉积而不适合蚀刻的条件,事实上,这些表面没有被氟聚合物完全覆盖,裸露的钨可以与氟原子反应;另一方面,没有受到离子轰击的表面被厚的污染物膜覆盖,蚀刻过程完全停止。

在铝蚀刻的情况下,硬氧化物负责感应时间,原位XPS分析,结合蚀刻率测量,事实上,已经表明,钛蚀刻过程包括三个连续的步骤:1-“硬的”化学计量氧化物的缓慢烧蚀;2-非化学计量TIO层的刻蚀;3-金属清洁钛的蚀刻。当氧化的表面层被蚀刻掉,TI暴露于含氟等离子体时,其表面被污染的氟化层(11)覆盖,例如,它不能被用作钨CVD(12)的子层,在氮化钛的干蚀刻中也检测到了表面氧化物引起的诱导时间,尽管在这种情况下不能完全排除氧化氮化钛的贡献。

事实上,表明在诱导期间,TI2p信号的主要特征是氟化氧化物或氧氮合物,这种污染的程度低于TI蚀刻,因为在蚀刻过程中Ti表面被包括TiF3、TiF4(蚀刻产品)和F2(或F-)的污染物层覆盖,但对于TIN情况,只检测到TiF和/或TiNxFy,当在氟化等离子体中达到金属钛的干性蚀刻的稳定状态时,稳定的厚全氟化表层保护表面不与氧气(从泄漏或添加到饲料)和水(来自泄漏)反应,这可能导致表面氧化,从而降低蚀刻速率和蚀刻过程的再现性。这可以通过收集的不同含氧发光放电中的XPS光谱的检查来理解。

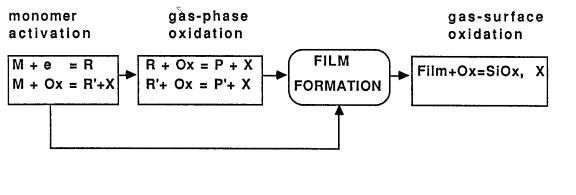

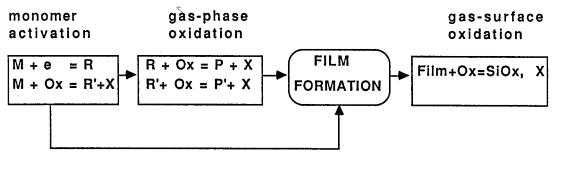

低温沉积过程的机理由几个步骤组成,其相对重要性取决于实验条件和所使用的特定薄膜前驱体。沉积机理的结构示意图如下:

在不同的实验条件下,比较了TEOS、HMDSN和TMS的等离子体的质量sp体外测量计算的单体转化率,值得强调的是,氧活化的重要性可以按以下顺序排列:曲线1、2、3,在曲线1中,活化的主要通道是在低和高氧-单体比下的电子冲击,另一方面,在曲线2和曲线3中,即使是少量的氧气也能增加单体的活化度。图中三条曲线的转换趋势的差异取决于实验中使用的不同沉积条件(即停留时间)。

事实上,碳氢化合物和醇自由基是聚合物种,增加了膜的碳含量,通过原位XPS和FT-IR分析,证实了作为硅源的有机硅化合物的强烈碎片化,原位-XPS调查是必要的,因为这些沉积物的表面组成,有时与氧和水非常反应,可以在空气暴露后发生变化,薄膜的化学结构与起始化合物的化学结构有很大的不同,其过程几乎没有结构保留,当等离子体的氧-单体比较低时,均匀反应起着主要作用,无论如何,氧化的最终产物不仅是CO、二氧化碳和H20,而且是具有还原聚合能力的部分氧化有机化合物。

![]()